Приставки, насадки и приспособления для дрели

Насадка для дрели — ножницы Malco Turboshear TSNS1. Способна справиться и с шифером и сланцем.

А знаете ли вы, что обычная дрель может делать гораздо больше, чем только сверлить? Ее возможности заметно расширяют специальные приставки, насадки и различные приспособления.

Наверняка не каждый владелец дрели знает, что она может не только сверлить отверстия, но и пилить, фрезеровать, и даже превратиться в токарный станок или насос для перекачки жидкостей. Столь завидной многофункционсмьностью обычная электрическая дрель обязана обилию самых разнообразных приставок, насадок и приспособлений. Вряд ли можно найти другой электроинструмент, для которого существует такое количество приставок как для электродрели.

Безусловно, создаваемая приставками многофункциональность дрели ни в коей мере не способна заменить парк специального профессионального инструмента (по чистоте обработки, точности и производительности). Но на бытовом уровне все дополнительные функции, приобретаемые дрелью, вполне удовлетворят потребности домашнего мастера.

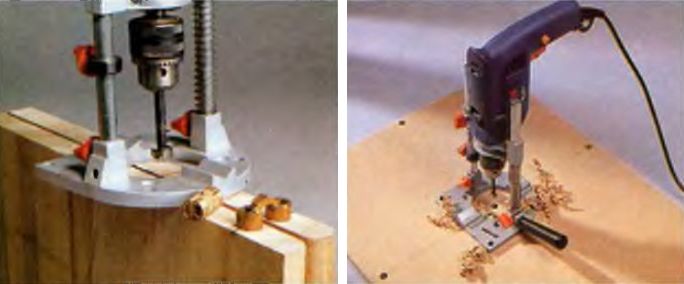

Быстрый зажим SC 165 обеспечивает быструю фиксацию заготовки при сверлении. Держатель для дрели обеспечивает быструю фиксацию дрели и выполнение стационарных работ. Может поворачиваться на 360 градусов, как по вертикали. Так и по горизонтали.

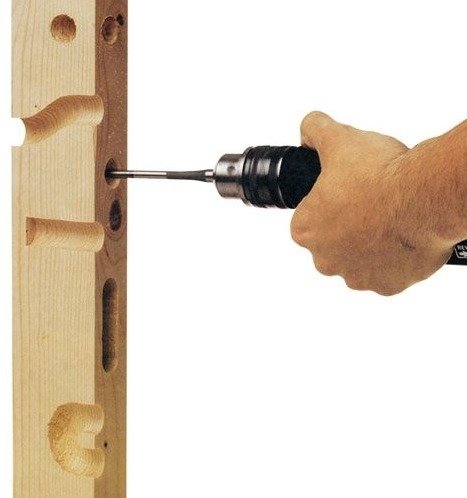

Наиболее широко представлены упоры для дрели. Простейший упор, устанавливаемый на вспомогательной ручке дрели (комплект приставки: вспомогательная ручка и упор с метрической шкалой), позволяет сверлить отверстия на нужную глубину. С ним вы уже никогда случайно не просверлите насквозь обрабатываемую деталь или тонкую перегородку.

Параллельный упор более совершенен, поскольку он контролирует уже не только глубину отверстия, но и его вертикальность относительно обрабатываемой поверхности. Этот тип приставок выпускается как для строительных (сверление в стенах и перекрытиях), так и столярных (мебельных) работ. Приставка для строительных целей — профессиональная и представляет собой единое целое с дополнительной ручкой, устанавливаемой на мощной дрели. В некоторых моделях предусмотрен встроенный отсос пыли, подключаемый к пылесосу.

Простейший упор для дрели – дополнительная рукоятка. На ней стоит регулируемый ограничитель глубины сверления (метрический)

Профессиональный упор отличается большей надежностью и удобной метрической шкалой ограничителя глубины.

Параллельный упор, кроме глубины отверстия, задает его перпендикулярность. Модель для работы на вертикальных поверхностях.

Насадка для пылеудаления необходима и для дрели. Им оснащают отдельные модели профессиональных упоров. Подключаются к пылесосу.

Приставки для столярных работ конструктивно близки стойкам ручных фрез, но изготовлены менее точно и предназначены лишь для домашних мелких работ. А большего здесь и не требуется: дрель — низкооборотный инструмент (относительно электрофрезы) и не дает высокой точности при обработке поверхности. Дрель зажимается в корзине, которая легко перемещается по двум вертикальным направляющим.

Приспособления и насадки для сверления под углом позволят просверлить отверстие там, куда с обычной дрелью просто невозможно подступиться. В зависимости от исполнения и производителя, угол сверления может быть различным. Наиболее распространены насадки, позволяющие сверлить под углом 90º.

Эта приставка позволяет ограничивать глубину сверления, обеспечивает строгую вертикальность отверстия и позволяет выполнять (соответствующие насадки) некоторые фрезерные работы. Это особенно важно при изготовлении мебели в домашних условиях: врезка мебельных петель, отверстия под сборочный крепеж и дюбеля или выборка пазов. Упор может комплектоваться различными вкладышами для бокового сверления в круглых или со сложным профилем деталях. Некоторые модели упоров имеют устройство для отсоса пыли, подключаемое к пылесосу. Но профессионал предпочтет ручную фрезерную машинку (те же самые операционные возможности, но высокое качество обработки поверхности и точность).

Безусловно, отверстия в деталях удается наиболее точно и быстро сделать на сверлильном станке. Но и дрель, укомплектованная сверлильной стойкой — направляющей приставкой, показывает отличный результат. Как правило, такая стойка комплектуется удобными зажимными тисками (для обрабатываемой детали). Тиски можно перемещать по станине стойки в нужное положение.

Дрель (почти любая) легко и быстро зажимается в “корзине” стойки и сверлильный станок готов к работе. Компактные размеры такой приставки, плавная подача и точная метрическая шкала делают ее ценным приобретением для маленькой мастерской.

Домашний мастер может обойтись и самым простым параллельным упором: из пластмассы, пыль локализует в себе.

Параллельный упор для столярных работ: направляющий паз и вкладыши для бокового сверления брусков и круглых деталей.

Удаление пыли и опилок в этой приставке необходим. С ней дрель уже может работать как простейшая ручная фрезерная машинка.

На платформе приставки имеются дополнительные функциональные отверстия, с помощью которых можно установить и боковой упор. В этом случае дрель способна выполнять все операции ручной фрезы, например, ровно выбрать паз (соответствующей насадкой).

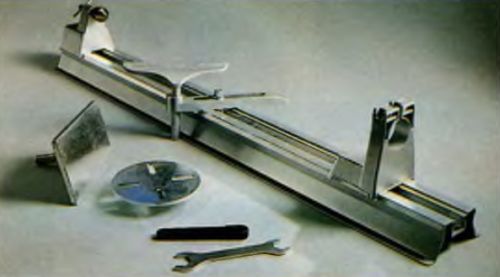

Не может не вызывать интерес приставка к дрели, превращающая ее в токарный станок по дереву. Приставка легко закрепляется на столе и станок готов. Представлена несколькими вариантами конструкций. Как правило, к ней предлагается определенный набор приспособлений и режущего инструмента. Этот тип приставок никак не претендует на профессиональный инструмент, но многие детали для индивидуальной мебели или дачного дома на нем можно изготовить и достаточно неплохо. Но если на этой приставке вы начнете серийное производство точеных ножек для столов или балясин, она быстро сломается, да и дрель не выдержит такого насилия. Наши фотографии дают наглядное представление о конструкции и принципе работы этой приставки.

Компактный токарный станок по дереву из дрели

Компактный токарный станок по дереву из дрели

Стойка для сверления плюс дрель — удобный сверлильный станок. Конструкция станины позволяет монтировать на ней зажимные тиски для фиксации заготовки.

Тиски для стоек бывают разных модификаций. Но их крепежные отверстия обязательно должны соответствовать пазам в станине стойки.

Тиски на станине можно смещать. Есть варианты с поворотом тисков вокруг оси и даже с меняющимся углом наклона стойки.

Дрель, закрепленная в стойке, плюс абразивная насадка позволяют создавать качественные вогнутые поверхности.

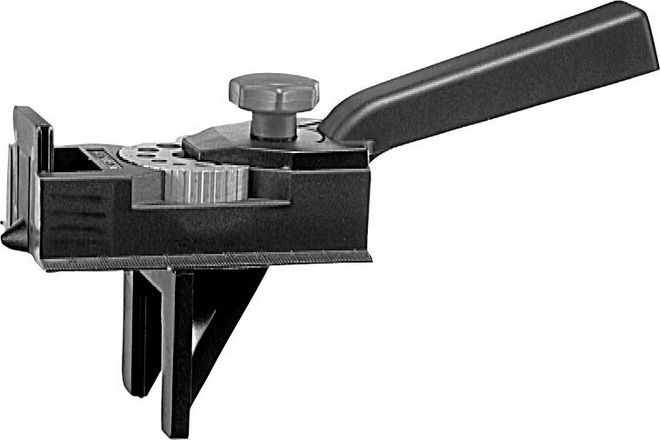

Заслуживает внимания удобная для работы и компактная приставка для фрезерования пазов в торцах деталей корпусной мебели или столярных изделий (для угловых соединений). Работать с ней очень просто: нет необходимости зажимать обрабатываемую деталь на верстаке, качество и точность обработки высокие, глубина паза и его уровень выставляются простой регулировкой. Эта приставка вполне удовлетворит и профессионального мебельщика.

Для тех мастеров, чья работа отличается большим разнообразием, окажутся не лишними и длинный гибкий или угловой привод для дрели. Они просто устанавливаются в патроне дрели и имеют свой зажимной патрон, подходящий для любых насадок (сверла, шлифовальные камни, биты и т. д.). Эти приставки позволяют работать дрелью в самых труднодоступных местах. Уж точно использовать дрель для перекачки жидкостей вряд ли кому то может придти в голову.

Насадка — водяной насос для дрели Bosch

Насадка – водяной насос. Производительность до 2500 л/ч.

Но это вполне реально и не лишено смысла, если воспользоваться приставкой-насосом, установленной в патроне дрели. Конечно, она не предназначена для длительной непрерывной работы и имеет небольшую производительность, но выкачивать краску (вязкую) из бочки или грязную воду из подвала ею можно и вполне удобно. Меняя обороты дрели, вы меняете и скорость откачки жидкости. Как правило, весь корпус такой приставки — пластмассовый: срок службы небольшой, зато и цена низкая.

Приставка для заточки дисковых полотен позволяет делать это самостоятельно, не прибегая к дорогостоящей услуге профессионала.

Пазы для угловых соединений можно выбирать и дрелью, оснастив ее специальной приставкой. Она имеет устройство для отсоса пыли.

Длинный гибкий привод с зажимным патроном — еще одно удачное дополнение для дрели. Он работает с любыми насадками.

Качественную заточку сверла, стамески или ножа рубанка поможет сделать небольшая приставка к дрели. Регулируется угол заточки.

Дрель можно использовать в качестве отвертки, пригодной для работы даже в труднодоступных и неудобных местах.

Дрель может работать как насос. Насадки бывают различной производительности (пригодны для краски и даже грязной воды).

Профессиональный шаблон: долговечен, снижает трудоемкость разметки и сверления стандартных отверстий для сборки мебели.

Мебельный шаблон для сверления отверстий имеет стандартные размеры: отверстий, расстояний между ними и от края детали.

Этот шаблон обеспечивает вертикальность отверстия и его центровку. Домашнему мастеру достаточно и пластмассового шаблона.

Общепризнанно, что шаблоны заметно ускоряют многие операции, повышают точность обработки деталей и их сборки. Подтверждением этому может служить обилие существующих шаблонов для дрели. Мы показываем лишь наиболее распространенные шаблоны, которые чаще других оказываются востребованными при работе с дрелью. Среди них есть как профессиональные (долговечные и сохраняющие точность своих размеров), так и для домашних мастеров (из пластмассы).

Шаблон для сверления

Шаблон для сверления

Шаблон (кондуктор) для сверления точных отверстий под дюбели.

Но независимо от этого, в них заложены все основные стандартные типоразмеры мебельных отверстий: для врезки петель и замков, под мебельные стяжки и дюбеля, а также расстояния между ними и от кромок деталей. Некоторые шаблоны позволяют отказаться от параллельного упора.

Без хорошей системы пылеудаления и сбора мусора, при самостоятельных работах, порой не обойтись. Пылеуловитель DeWALT DWA500DC поможет при вертикальном сверлении в потолке.

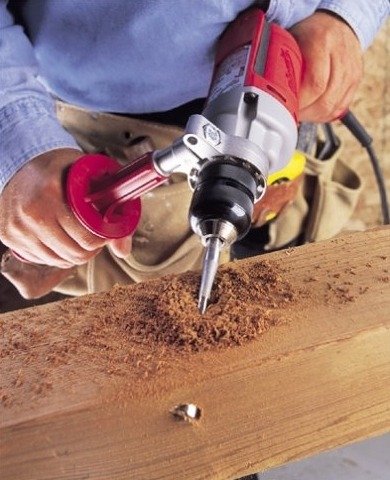

Филигранное канальное сверление

Концерн А & М разработал специальную насадку для сверления дерева. Под торговой маркой MILWAUKEE она называется Pathfinder, а под торговой маркой AEG — 3D bit. Использование такой специальной насадки для дрели значительно облегчит работу строителей, столяров, плотников и слесарей, а также электриков и водопроводчиков, ведь с ее помощью можно просверлить наклонные отверстия в труднодоступных местах, желоба и каналы для монтажа кабелей и труб.

Насадка AEG 3D bit

Режущее действие этой насадки осуществляется в трех направлениях и позволяет врезаться в материал там, где обычные сверла бессильны. Скорость сверления новой насадкой в три раза выше, чем перьевыми сверлами, а выборка каналов, борозд и пазов намного точнее, поэтому отверстия получаются ровными, гладкими и без сколов. Сверло имеет шесть кромок, которые загачиваются обычным напильником или наждачным камнем.

Набор MILWAUKEE Pathfinder

Советуем вам заранее определиться с характером работ, которые вам предстоит наиболее часто и в большом объеме выполнять. И только после этого занимайтесь поиском необходимых вам насадок, приставок и приспособлений для дрели.

Насадки на дрель для резки листовых материалов

Пожалуй стоит выделить в отдельную категорию специальные насадки на дрель, превращающие ее в уникальный инструмент для резки всевозможных листовых материалов. С помощью такой насадки — ножниц и обычной, даже аккумуляторной дрели, можно будет запросто разрезать металлический лист толщиной до 1,5 мм., металлическую сетку и толстую пластмассу. Производитель компания Malco (США), целое семейство насадок — ножниц называется Turboshear.

Такие ножницы способны резать как вдоль оси инструмента, так и перпендикулярно ему, что позволяет вырезать квадраты и прямоугольники. Насадка будет работать и на аккумуляторном шуруповерте и на мощной дрели, работающей от сети. Но не думайте, что все это будет стоить копейки. Стоимость таких насадок — ножниц колеблется от 4000 до 7000 руб.

Как сделать бормашину своими руками: инструкция по сборке и видео

Многих домашних мастеров интересует вопрос о том, может ли быть изготовлена бормашина своими руками. Решить эту задачу нетрудно, при этом готовое самодельное устройство при всей простоте своей конструкции будет отличаться достаточно высокой эффективностью и функциональностью.

Самодельная бормашина на основе малогабаритного электродвигателя

Самодельная бормашина обойдется недорого и не вызовет особых проблем при изготовлении. Она будет полезной во многих ситуациях, в том числе при выполнении таких технологических операций, как:

- сверление;

- рассверливание отверстий;

- обработка пазов и углублений различной конфигурации;

- гравировка;

- полировка;

- резка изделий из пластика;

- резка листового цветного металла (алюминия, латуни, бронзы и др.) толщиной до 1,5 мм.

Шлифовка металлической детали бормашиной

Бормашинка, изготовленная по предложенной ниже инструкции, отличается компактными габаритами, небольшим весом и удобством использования. Такое устройство, сделанное своими руками в домашних условиях, одинаково успешно применяется для выполнения мелких и достаточно серьезных работ с изделиями из различных материалов – металла, дерева, пластика, кости и др. Очень полезна такая бормашинка в ювелирном деле, при ремонте мелких изделий различного назначения, изготовлении и ремонте электротехнических устройств и во многих других ситуациях.

Что понадобится

Как сделать бормашину своими руками? Можно воспользоваться различными вариантами ее конструкции. В качестве основного рабочего элемента такого устройства очень удобно использовать насадки, которыми комплектовались стоматологические бормашины старого образца. Такая насадка, как правило, изначально смонтирована на гибком валу, с которого ее необходимо снять, вывернув его пружину. От нижней части демонтированной насадки для бормашины надо отрезать не слишком широкое кольцо, которое будет играть роль гайки, используемой для того, чтобы зафиксировать все устройство на пластине. Кроме того, отрезав такое кольцо, вы освободите конец вала, на который будет монтироваться шестеренка.

Итак, понадобится гибкая насадка от стоматологической машинки

На насадки для гравера, изготовленные своими руками в предлагаемом конструктивном исполнении, можно устанавливать различные типы сменных держателей инструмента. Такие держатели, в частности, могут быть:

- прямыми;

- с боковым расположением инструмента;

- с изогнутой рабочей головкой.

Варианты сменных держателей

Более универсальными являются держатели прямого типа, которые применяются в 90% случаев. В ситуациях, когда расположение обрабатываемого элемента не позволяет использовать прямые держатели, обращаются к насадкам изогнутого типа и с боковым расположением инструмента.

Выбрав для оснащения своего самодельного гравера рабочие насадки от старой бормашины, имейте в виду, что использоваться они могут лишь в комплекте с инструментом, диаметр хвостовика которого составляет 2,35 мм. При этом инструменты, предназначенные для установки в держатели прямого типа, отличаются удлиненным хвостовиком. Хвостовики боров, устанавливаемых в угловые держатели, более короткие и имеют специальную канавку (прорезь).

Старую насадку придется почистить и смазать, а возможно и поменять микроподшипники

Применение самодельных насадок для гравера от старой бормашины имеет ряд преимуществ. Главным из них является то, что приобрести такую бормашину можно за очень небольшие деньги, так как подобные устройства уже практически не применяются в современной стоматологии. Найти и купить инструменты для оснащения таких насадок тоже не представляет особых проблем.

Сборка самодельного устройства

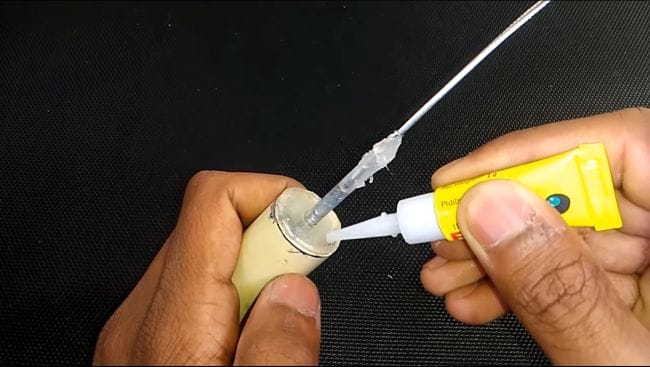

Чтобы иметь возможность использовать насадку от старой бормашины для выполнения мелких работ с изделиями из металла, пластика, древесины и кости, необходимо изготовить приспособление, при помощи которого такая насадка будет приводиться в действие от небольшого электромотора требуемой мощности. В качестве приводного электродвигателя для самодельной бормашины можно использовать маленький, но оборотистый и мощный моторчик от обычного фена или старого видеомагнитофона.

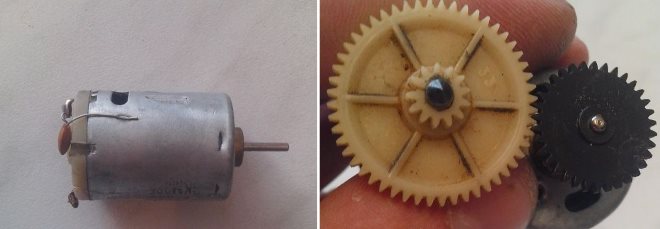

Чтобы передать крутящий момент от электродвигателя валу насадки для гравера, можно использовать пластиковые шестеренки различного размера. Подобными шестеренками, в частности, оснащаются редукторы детских заводных игрушек, а также кинематические схемы бытовой техники различного назначения. Выбирая такие зубчатые колеса, очень важно следить за тем, чтобы они соответствовали друг другу по количеству, форме зубьев и наружному диаметру. Чтобы увеличить мощность рабочей насадки самодельной бормашины, на ее валу необходимо зафиксировать шестеренку большего диаметра, а шестеренку меньшего диаметра закрепить на валу приводного электродвигателя.

Подбираем моторчик и шестеренки

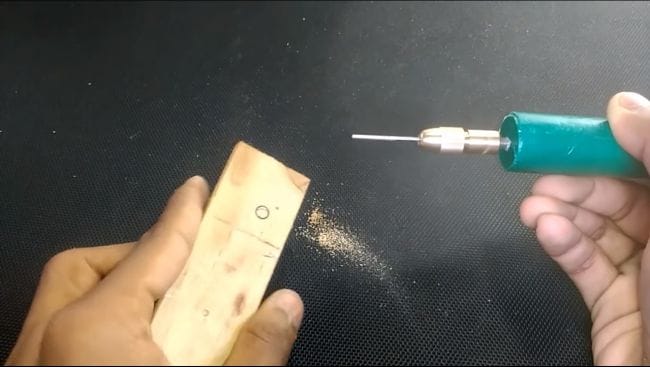

Диаметры посадочных отверстий в шестеренках, которые вы подберете для оснащения приводного механизма своей самодельной бормашины, скорее всего, не будут соответствовать размерам валов электродвигателя и рабочей насадки. Решается такая проблема достаточно просто: при помощи сверления в шестеренках посадочных отверстий требуемого диаметра. Чтобы обеспечить плотную и надежную посадку пластиковых шестеренок на валах двигателя и насадки гравера, отверстия следует сверлить меньшего диаметра (на 0,1–0,2 мм), чем размеры самих валов.

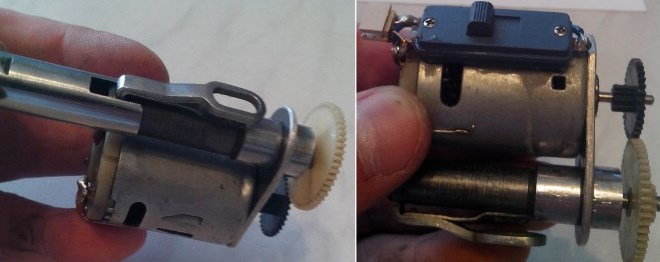

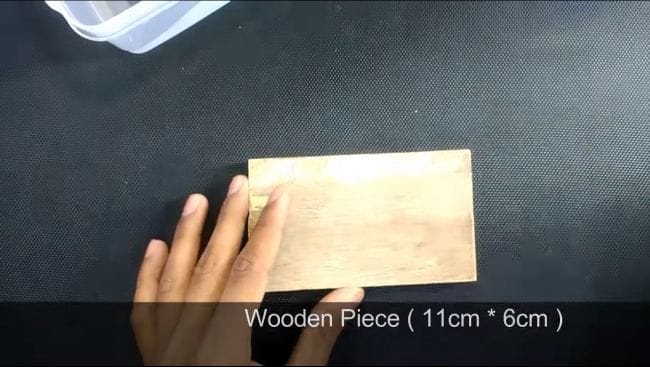

Приводной узел вашей самодельной бормашины, состоящий из электродвигателя, двух шестеренок и хвостовой части вала насадки, будет работать корректно и без сбоев, если все элементы такого механизма надежно зафиксировать в соответствующем положении. Решить такую задачу позволяет простейшая приспособа, изготавливаемая из алюминиевой пластины толщиной 2 мм. Такой пластине можно придать совершенно любую конфигурацию (главное, чтобы она не создавала неудобства при работе с самодельной бормашиной).

Рассчитываем и изготавливаем крепежную пластину

В крепежной пластине необходимо просверлить два отверстия, оно из которых предназначено для размещения электродвигателя, а второе – для фиксации рабочей насадки. Очень важно правильно рассчитать расстояние между центрами таких отверстий, которое должно быть равно расстоянию между осями двух используемых шестеренок, находящихся между собой в зацеплении. Если такое расстояние рассчитано и при сверлении выдержано верно, то шестеренки в процессе использования самодельной бормашины будут вращаться без заеданий и проскакивания через зубья. Если отверстие в крепежной пластине, в котором будет фиксироваться рабочая насадка бормашины, выполнить в форме эллипса, можно нивелировать ошибки, допущенные при выполнении вышеописанных расчетов.

Закрепляем детали и проверяем работу нашего редуктора

Чтобы взаимное вращение приводных шестеренок было более легким, следует обеспечить наличие небольшого зазора (0,1–0,2 мм) между их зубьями в зацепленном состоянии. Избежать горизонтального биения таких шестеренок в процессе вращения помогает строгая перпендикулярность осей их посадочных отверстий к их боковой поверхности.

Устанавливаем держатель насадок и выключатель питания

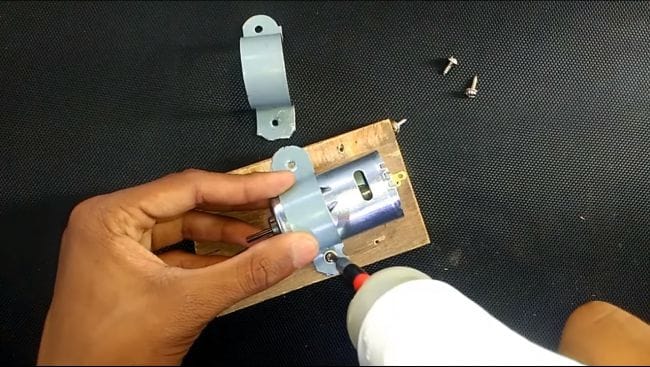

Сборка самодельной бормашины и ее объединение с насадкой для гравера выполняются в следующей последовательности:

- Хвостовая часть рабочей насадки при помощи предварительно подготовленной гайки фиксируется на крепежной пластине.

- Приводной электродвигатель крепится при помощи двух винтов, соединяющих его корпус с крепежной пластиной.

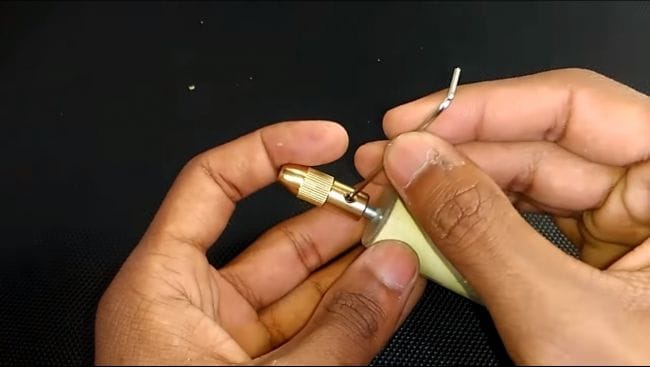

- После фиксации на крепежной пластине электродвигателя и рабочей насадки на их валы надевают пластиковые шестеренки.

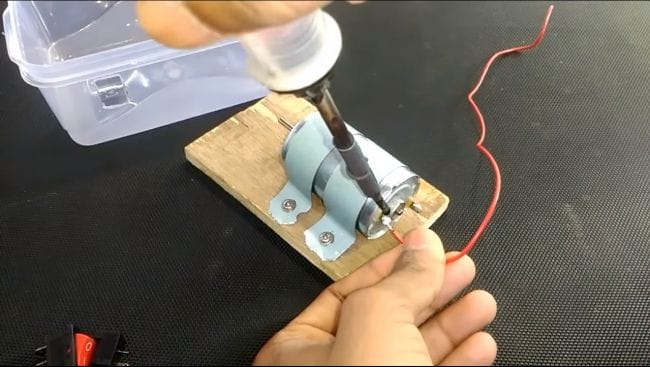

- Чтобы начать пользоваться собранной бормашиной, на рабочую насадку необходимо установить держатель инструмента, а приводной двигатель подключить к электропитанию.

- Чтобы сделать свой самодельный гравировальный аппарат более удобным в использовании, можно дополнительно оснастить его выключателем небольшого размера и разъемом для подключения электропитания.

Бормашина готова к работе

Если при эксплуатации такой самодельной бормашины вас не устраивает тот факт, что использовать ее можно только в комплекте с инструментами, диаметр хвостовика которых не превышает 2,35 мм, то решить можно и такую проблему. Для этого надо приобрести устанавливаемый на мини-дрель цанговый патрон, посадочное отверстие в котором имеет диаметр 2,3 мм. В него необходимо вставить хвостовик любого качественного бора с отломанной рабочей головкой: именно этот хвостовик и будет фиксироваться в зажимном устройстве вашей самодельной бормашины.

Можно использовать цанговые или кулачковые минипатроны

Видеоролик ниже показывает возможности этой портативной бормашинки, сделанной собственными руками в условиях домашней мастерской.

Своими руками можно изготовить не только бормашину вышеописанной конструкции, но и более удобное устройство с гибким валом. Купив такое удобное приспособление, как гибкий вал, вы можете превратить в бормашину различные технические устройства бытового назначения. Это может быть бормашина из блендера, из обычной электрической дрели или из шуруповерта. В комплект многих современных моделей гибких валов входит рабочая насадка, а во многих случаях – и специальная стойка. Эта стойка, на которой размещают инструмент, когда его не используют, позволяет длительное время сохранять его в рабочем состоянии.

Таким образом, на вопрос о том, как сделать мини-бормашину своими руками, существует множество ответов, большинство из которых предлагают специализированные интернет-ресурсы.

Простая самодельная бормашина (из барахла)

Такой простой самоделкой вы можете проводить различные мелкие работы. Это резка, шлифовка, сверление и многое другое. В зажимной патрон можно устанавливать массу, как покупных насадок, так и делать их своими руками. Итак, приступим к изготовлению.

Материалы и инструменты для самоделки:

Материалы:

– обычный CD-диск;

– отрезные диски для бормашины ;

– кусок ПВХ-трубы;

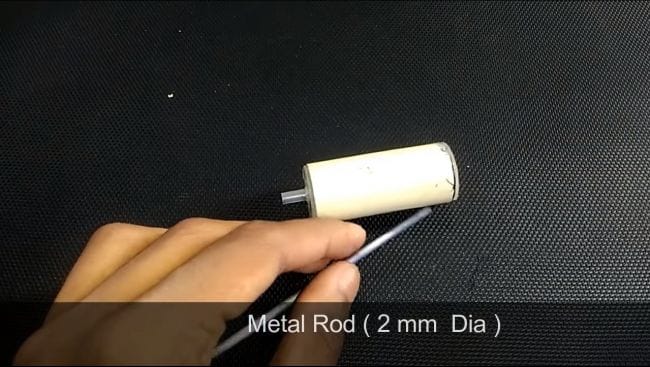

– моторчик 12В ( подойдет 775 );

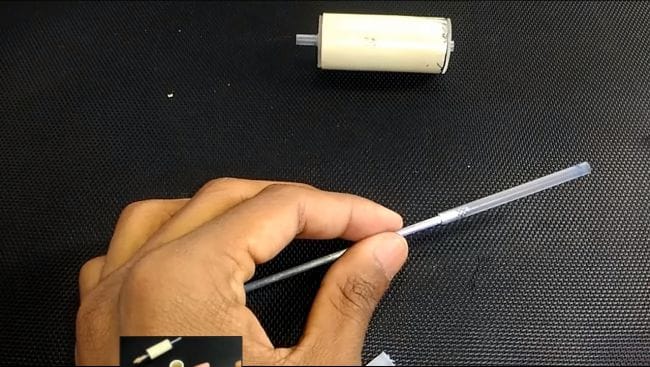

– ампула от гелевой ручки (трубочка);

– металлический стержень;

– зажимной патрон 0.5-3 мм ;

– суперлклей;

– тросик от велосипеда;

– изолента;

– краска;

– пищевой пластиковый контейнер;

– кусок фанеры;

– тонкий листовой металл;

– выключатель;

– набор режущих дисков;

– блок питания и разъем для него;

– резиновая трубка.

Инструменты:

– канцелярский нож;

– клеевой пистолет;

– отвертка;

– дрель.

Процесс изготовления бормашины:

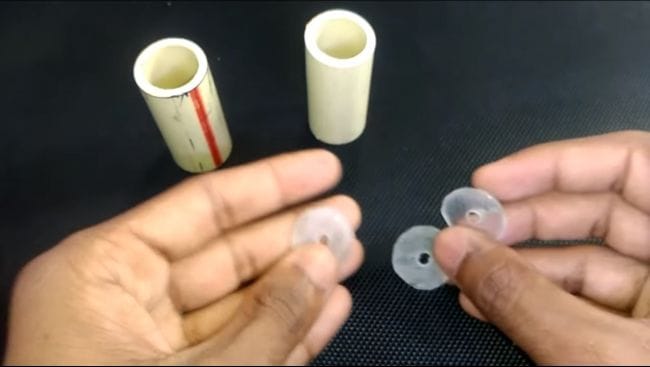

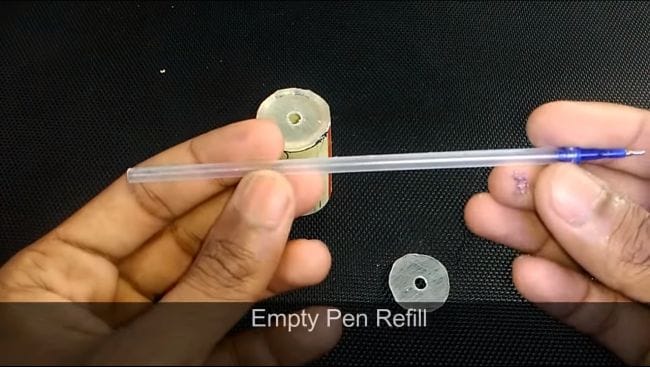

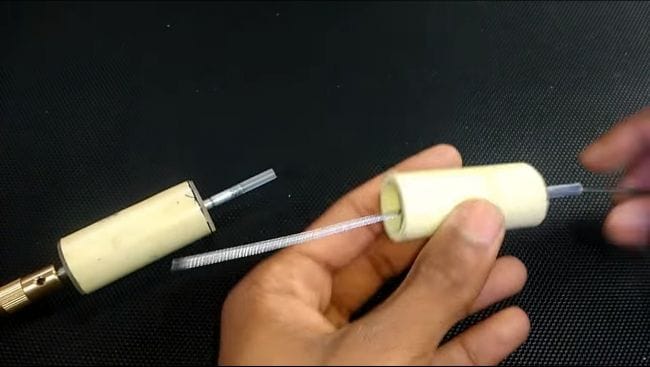

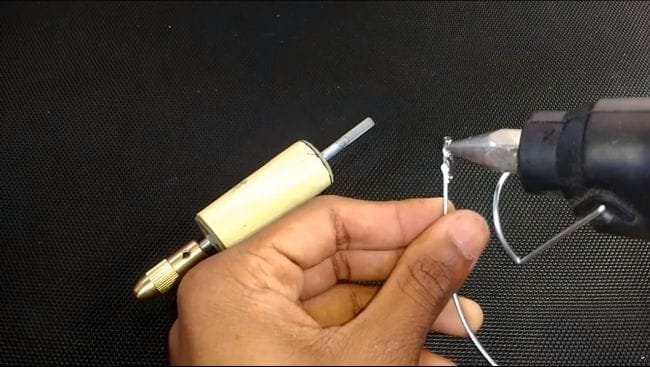

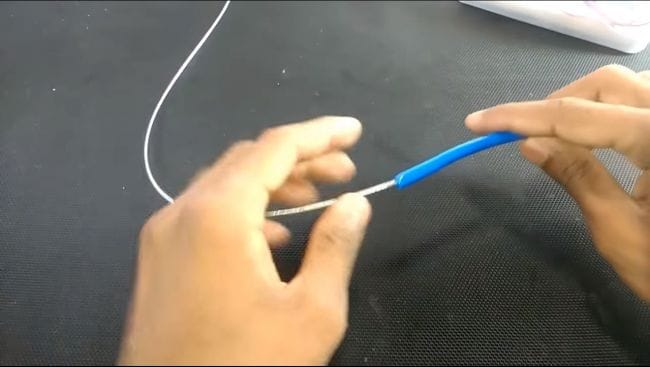

Шаг первый. Сборка ручки гибкого вала

Начнем с ручки гибкого вала, это самая сложная часть самоделки, впрочем, сложного тут по сути ничего нет. Ручка состоит из двух частей, начнем с первой. В первой части ручки находится металлическая ось, на которую устанавливается зажимной патрон. Берем пластиковый диск или другой материал и изготавливаем 3 кругляка по диаметру пластиковых труб, это будут своего рода заглушки.

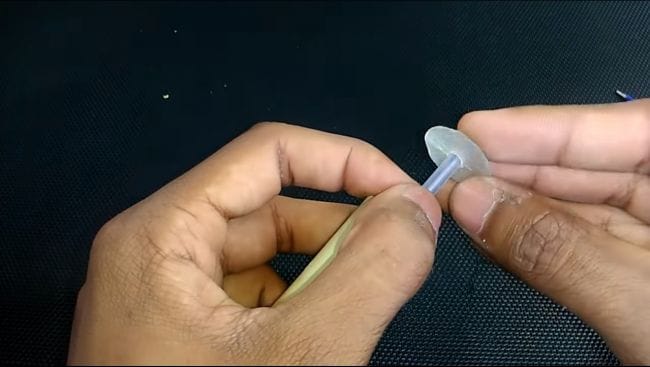

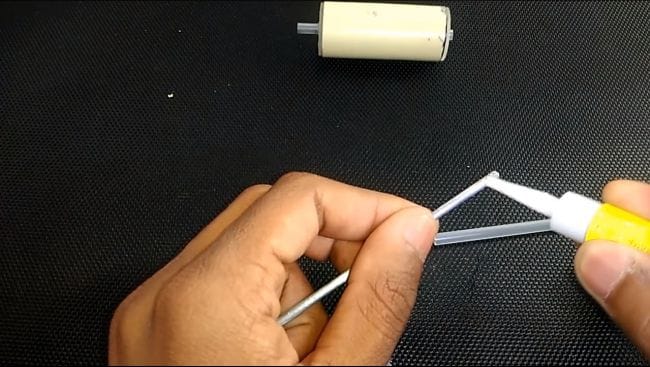

Далее, вам понадобится ампула от гелевой ручки или другая подходящая трубочка. Ее внутренний диаметр должен быть таким, чтобы в нее можно было без труда вставить тросик. Просверлите в заглушках отверстия по диаметру трубочки и соберите конструкцию. Все собирается на клею, автор использует суперклей.

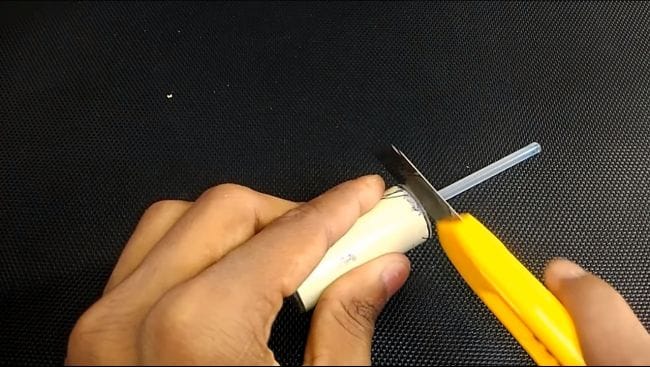

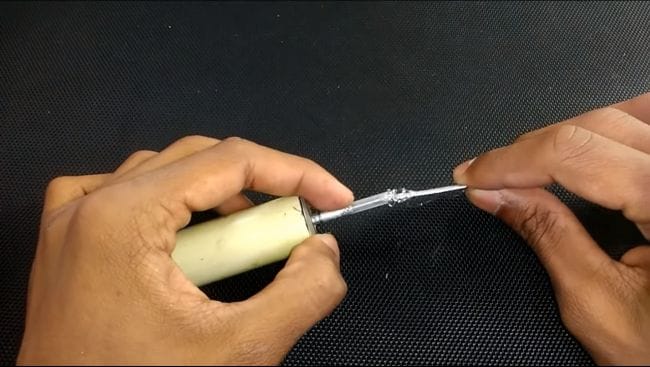

Первая часть ручки готова, можно изготавливать вторую. Она делается подобным образом, только заглушка ставится лишь с одной стороны, а в заглушку вклеиваем кусок трубочки. Можно крепить тросик! Проводим его через вторую часть ручки и наносим на кончик тросика горячий клей. Быстро, пока клей не высох, вставляем кончик тросика в трубочку, установленную на металлической оси. Вы можете зажать край трубочки плоскогубцами, чтобы все держалось надежно.

Теперь склейте обе половинки ручки суперклеем. Сверху автор укрепляет место стыка с помощью изоленты. Ручка готова! При желании ее можно покрасить, как это сделал автор.

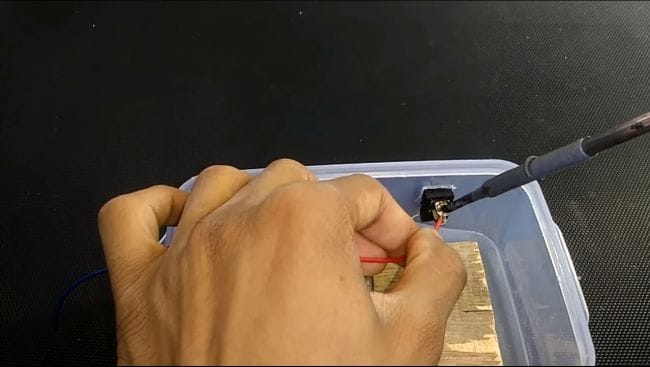

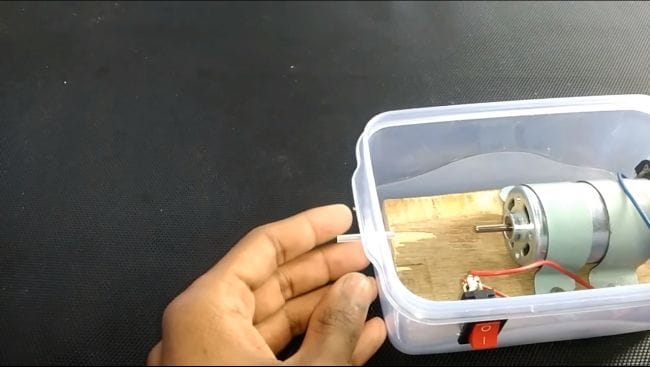

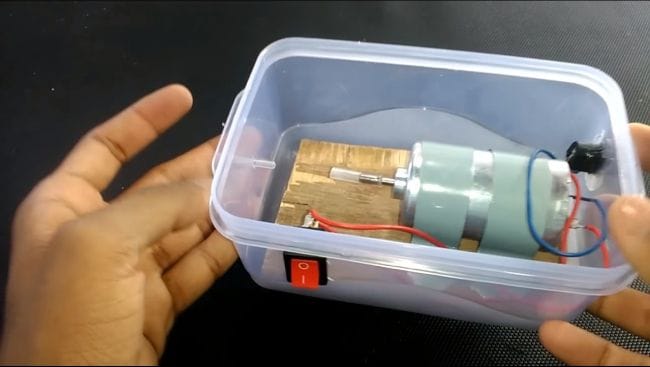

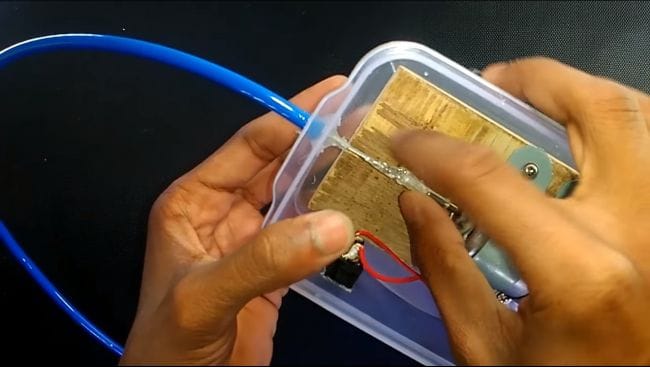

Двигатель можно устанавливать в корпус. В качестве корпуса автор использует пластиковый контейнер. Это дешево, удобно и общедоступно. Перед установкой мотора припаяйте к контактам провода.

Для крепления платформы автор использует горячий клей. Наносим побольше клея на фанеру и быстро прижимаем ко дну контейнера.

Мотор установлен, можно подключать проводку. Электрическая цепь состоит из выключателя, а также разъема для подключения блока питания. Вырезаем под них места и устанавливаем. Припаяйте провода к нужным контактам.

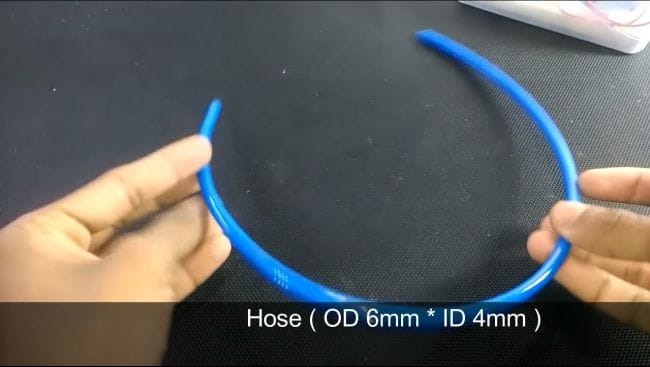

В завершении вам нужно напротив вала установить еще одну трубочку. Автор вклеивает ее с помощью горячего клея с обеих сторон, чтобы все держалось надежно.

Шаг третий. Окончательная сборка самоделки

Наша бормашина почти готова, осталось только соединить два узла. Тут нам понадобится резиновая трубочка, желательно, чтобы резина не была мягкой, так будет меньше трения тросика. Перед сборкой крайне рекомендуется хорошо смазать трос густой смазкой, так КПД устройства будет выше, да и шланг будет протираться гораздо медленнее.

Берем шланг, отрезаем нужный кусок и надеваем на тросик. Одну сторону надеваем на ручку, тут находится для него штуцер из трубочки. На контейнере мы также установили штуцер из трубочки. В завершении вам останется закрепить тросик на валу двигателя. Наносим горячий клей на кончик тросика и быстро вставляем в трубочку, установленную на валу. Кончик трубочки зажмите плоскогубцами, так соединение будет в разы крепче.

Шаг четвертый. Тестирование!

Самоделку можно тестировать, подключаем блок питания на 12В и пробуем включить машину. Если все работает, пробуем установить первую насадку. Автор приобрел комплект маленьких отрезных дисков и демонстрирует, как машина без труда режет палочки от мороженого и даже доску. Такая насадка создает максимальную нагрузку на устройство, и оно ее выдерживает.

Делаем простую бормашину, практически из хлама

![]()

Бормашина или гравер — великое подспорье в «настольных» работах. В самом деле, в широкой продаже существует множество разнообразных насадок и их наборов, позволяющих резать различные материалы, зачищать, шлифовать, гравировать, опять же сверлить, всякие мелочи, часто в весьма труднодоступных местах. Бормашина может с успехом применяться в ювелирном деле, радиолюбительской практике, моделизме, мелкой слесарной и столярной работе, при работе со стеклом. Это действительно универсальный инструмент, здорово способствующий целостности пальцев и при мелкой работе, хорошо бы всегда иметь его наготове, под рукой.

Существуют граверы «широкого потребления» — напоминающие уменьшенную электродрель, 3-4 см толщиной. Коллекторный моторчик позволяет без особенных затей получить высокие обороты, цанговый зажим с набором из нескольких цанг, легок и прост. Несмотря на всего, несколько сотен ватт мощности, машинка в таком виде, не особенно удобна для работы, поэтому, в комплекты, часто входит гибкий вал и кронштейн для подвеса машинки.

Хрестоматийная сетевая мини-дрель — гравер, комплект.

Не смотря на добавки повышающие удобство, предпочтительной конструкцией бормашины, видится ювелирный вариант, изначально предназначенный для подвешивания и работы с гибким валом.

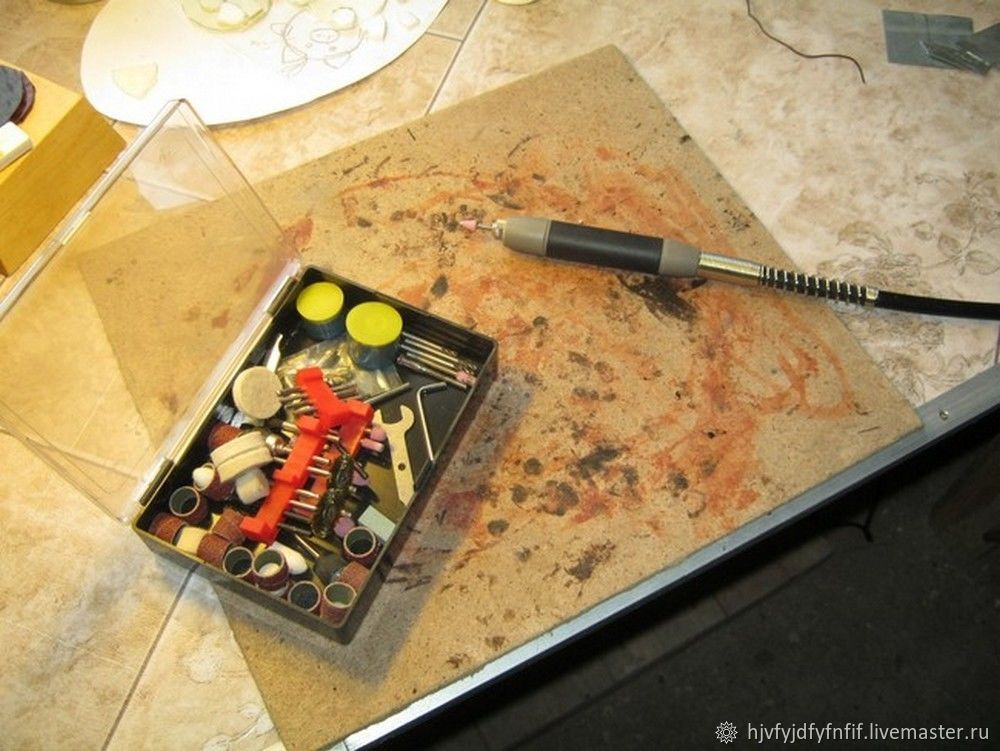

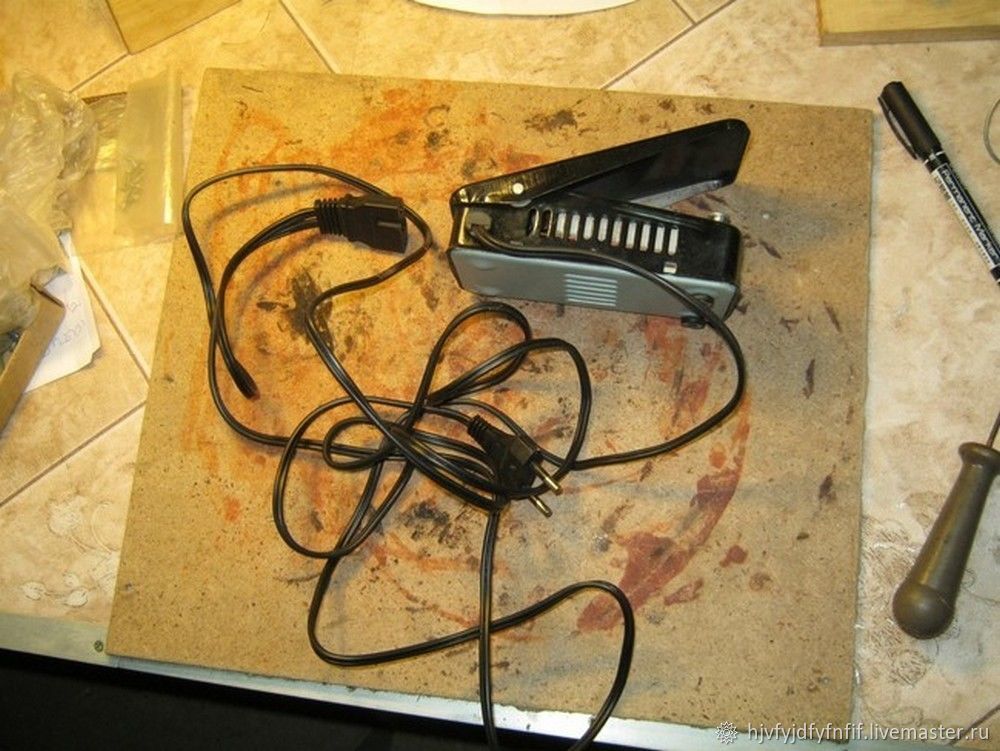

Включение и регулирование оборотов такой машинки осуществляется педалью, что также представляется весьма удобным.

Итак. Здесь рассмотрено изготовление самодельной бормашины подобной ювелирной, из готовых, узлов, преимущественно, от вышедшей из строя техники. Можно сказать — из накопившегося хлама. Специально приобретен, только гибкий вал — на любимом и родном китайском сайте. Поводом стал выход из строя фабричного гравера — мини-дрели. Его комплект гибкого вала не предполагал, а приобрести соответствующий не удалось. Приходилось орудовать «тушкой» — не особенно удобно, но выхода не было. Тем не менее, польза от машинки была несомненная, а при некоторых работах, инструмент был просто незаменим. От гравера, в наследство остался изрядный комплект инструмента.

Что потребовалось для работы:

- Обычный набор мелкого слесарного инструмента;

- набор инструмента для электромонтажа;

- УШМ.

- Гибкий вал;

- пригодились поломанный блендер;

- педаль от электропривода швейной машины;

- крепеж;

- липкая лента.

От вышедшего из строя комплекта для электрификации швейной машинки, осталась педаль включения с проводами и разъемами. Педаль, после исследования, признана удовлетворительного исполнения — керамический выключатель — регулятор внутри, металлический корпус на который не страшно наступать, провода и разъемы достаточной мощности, даже ответный разъем нашелся.

Главным героем конструкции, является, конечно же мотор. Здесь, практически без изменений применяется «ручной» блендер — его металлический присоединяемый вал с ножами, заклинило в пластиковой втулке. Неремонтопригодная конструкция, не позволила восстановить узел, и кухонную штуковину пришлось комиссовать. Мотор блендера, тем не менее, остался, как Владимир Иллич — живее всех живых, и вполне подходящий для нашего применения — коллекторный быстроходный, 300 Вт, работает очень тихо для своего типа.

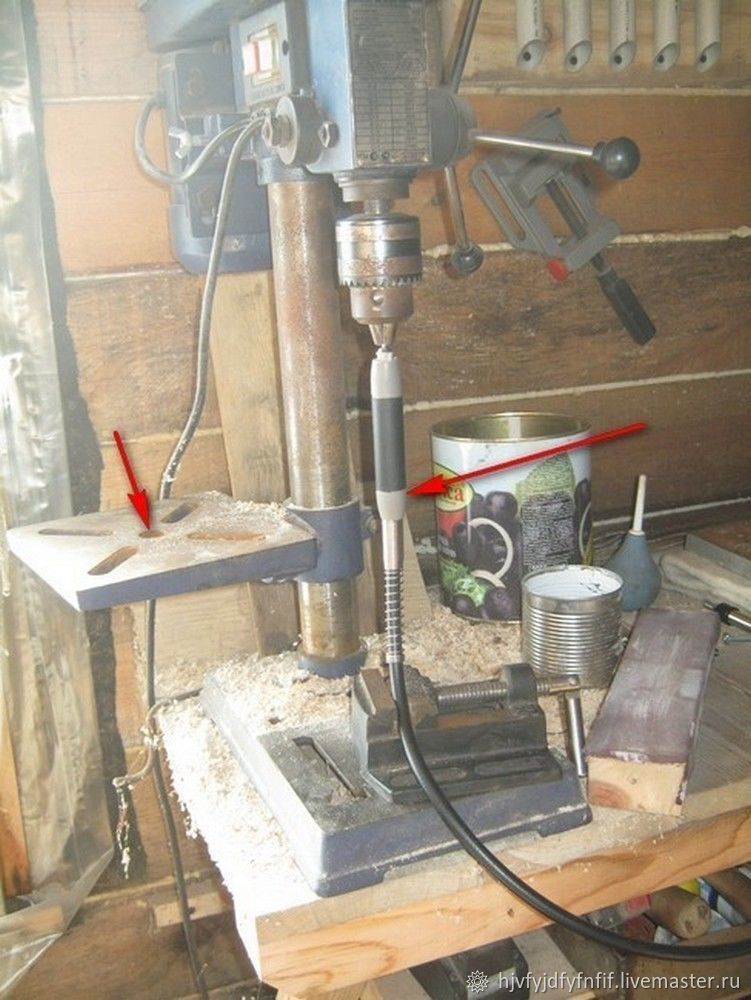

У присоединяемой пластиковой «ноги» отрезал верхнюю часть (длинная стрелочка), так, чтобы ручка имеющегося гибкого вала проходила через узкую его часть. Маленькой стрелочкой, показан заклинивший узел.

Существенной задачей, при изготовлении машины, является присоединение гибкого вала к мотору — обороты большие, требуется хорошая соосность и отсутствие эксцентриситета. Можно приобрести любого нужного диаметра соединительные муфты, здесь, однако, решил обойтись штатными деталями.

На оси мотора, укреплена переходная, для присоединения штатного блендерного ножа, втулка из прочного вязкого пластика. Снять ее простыми средствами не удалось, решено было оставить и применить. Внутренний диаметр втулки оказался чуть меньше присоединительного диаметра гибкого вала. Решено было несколько подточить его хвост, для плотной посадки во втулку. Стачивал лишнее на вращающемся валу, включив его наоборот — крутя за сторону с ручкой, держа в руках обратную сторону. В качестве привода, использовал сверлильный станок, настроенный на 3000 об/мин.

Нижнюю часть ручки следует зафиксировать, иначе, ее будет сильно болтать — вплоть до повреждения цанги. В сверлильном станке, зафиксировать ручку оказалось довольно просто — пропустил ее через центральное отверстие в опорной поверхности, диаметр его, оказался близким. В цанге гибкого вала, был установлен держатель абразивных дисков, его торчащую часть и зажал в сверлильный патрон.

Стачивать пришлось около 1 мм. Делать это вращающимся валом на неподвижном абразивном бруске оказалось малопродуктивно, пришлось вспомнить точение вращающихся железок УШМ. Дело было так — рядом со сверлильным станком, поудобнее положил маленькую «болгарку», так, чтобы придерживать ее одной рукой. Примерился, включил сверлильный станок, включил болгарку, и вращающимся валом, делал этакие скользящие движения по краю абразивного диска. Обязательно применение наушников и защитного щитка для глаз. Примерять почаще!

После подгонки диаметра вала, очень плотно посадил его во втулку — поверхность после болгарочного точения получается грубой и трения вполне хватало для нормальной работы, так и работал некоторое время. Для установки штифта аккуратненько просверлил втулку вместе с валом сверлом ø0,5мм и забил в отверстие нетолстый гвоздик. Вошел с натягом, выступающий край, плоскогубцами загнул на втулку.

Мотор с заштифтованой втулкой примерил в корпусе, убедился, что ничего нигде не цепляет. Можно попробовать включить. Да, перед сборкой корпуса, закоротил штатную кнопку — здесь пластиковый толкатель на корпусе прижимает гибкую бронзовую полоску к торчащей «перемычке» на платке сетевого фильтра. Залудил их и спаял насмерть — включение у нашей машины будет внешнее — педалью.

После сборки корпуса, нужно зафиксировать неподвижный конец гибкого вала, иначе, при работе мотора его сильно трясет, здесь, использовал штатную деталь блендера — кусок присоединяемой ноги с ножами.

Плотное соосное фиксирование, было обеспечено любимым материалом самодельщиков всех времен и народов (хотя у них там, наверное, это скотч). Даже вот синего цвета нашлась — классика. Уплотнял так — делал намотку несколько больше нужной — конус не «садился» на место, потом по одному слою отматывал, до плотной посадки пластиковой детали. Начинал с нижней. Получилось чудо как хорошо. Никакой вибрации.

Вилку от моторной части бормашины, решил приделать снизу, к рабочему столу, посему, дополнил ее текстолитовым основанием – к счастью, в вилке имелись крепежные отверстия, хорошо подошли винты М3.

— А где же ваша кроватка? — спросила Маша.

— В том-то и дело, — засмеялась Летучая Мышь, — что я обхожусь без всякой кроватки. Ах, какие чудесные сны снятся мне! Стоит только взобраться под самый потолок, уцепиться лапками вон за тот гвоздик и повиснуть там вниз головой. Всё снится вверх ногами. Ну что же ты стоишь? Полезай ко мне наверх, я уступаю тебе свой любимый гвоздик!

Галина Лебедева — Как Маша поссорилась с подушкой.

С подвешиванием мотора намучался — сделал и срезал несколько вариантов из самодельных жестяных хомутов — не понравилось. Простым и дешевым вариантом из металла, следует признать хомут с червячным винтовым зажимом. По бокам на него можно припаять проволочную петельку. Под хомут хорошо бы подложить нечто эластичное — листовую резинку или намотать материала всех времен и народов.

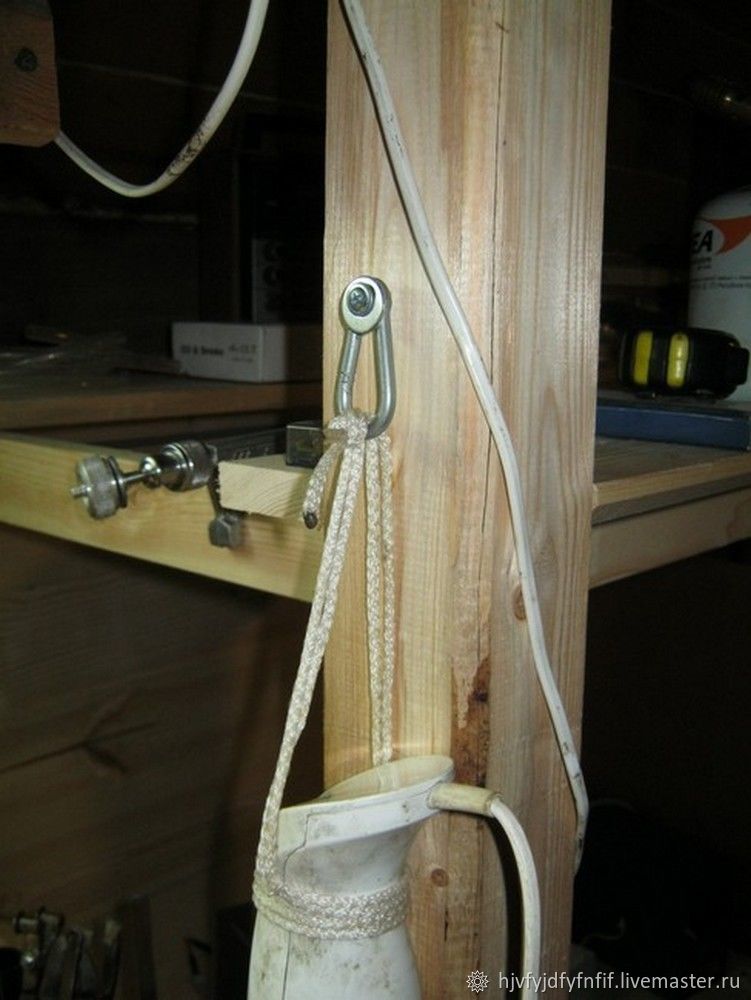

Хомута соответствующего диаметра под рукой не нашлось, чтобы машинка не валялась, сделал временное крепление из веревочек, но оно оказалось настолько простым и удачным, что оставил его насовсем. Фактически — это веревочное кольцо, на противоположных сторонах которого сформованы две самозатягивающихся петли. Для подвеса, к деревянному столбу рабочего стола-стеллажа привинчен саморез с широкой шляпкой, для листовых материалов. Под шляпку подложена увеличенная, «кузовная» шайба М6.

Получилось, что-то вроде ушка для подвешивания, вроде как у книжной полки на «реверсе». Машинка своим весом удерживает карабин в нужном положении, при необходимости мотор снять с гвоздика, его нужно приподнять, а карабин с шайбой, расстегнуть на манер, пуговицы в пальто — получилась дополнительная страховка от соскакивания. Веревочка, позволяет мотору беспрепятственно отклоняться, вслед за гибким валом.

Сетевую вилку блендера отрезал, конец провода разделал для подключения к вилке — сформовал на 3 мм сверле петельку, опаял, обжал плоскогубцами, удалил остатки флюса, а как же.

Разъем для присоединения педали, привинтил под столом, так, чтобы не пнуть его коленом, с правой стороны — чтобы педаль была под правой ногой, мне так показалось удобнее.

Получилось очень хорошо — хвост бормашины в «транспортном положении» свободно свисает, не доставая до пола, протянув руку, удается без труда достать ручку, нащупать ногой педаль под столом, тоже просто. Включив бормашинку в сеть перед работой, в любой момент можно ей воспользоваться, при этом она под рукой, но совершенно не занимает полезного места.

Бормашина своими руками

Конструктивно ручной «электрофрез» (так чаще называют у нас бормашину технари) состоит из электропривода, гибкого вала и управляющей рукоятки, в которой закрепляется инструмент.

В качестве привода бормашины использован электродвигатель МШ-2, предназначенный для бытовых швейных машин класса 2М-4.

Двигатель закреплен на основании из двух лонжеронов парой поперечных шпилек М4 с пружинными шайбами и гайками, установленных вместо штатной скобы с такой же резьбой. Основание — трехопорное. Опоры — резиновые: две задние (одинаковые) вставлены в отверстия в открылках лонжеронов сзади, а одна, передняя, закреплена между лонжеронами спереди. Здесь же, только выше, закреплен двумя болтами Мб поддерживающий кронштейн гибкого вала, который представляет собой стальной тросик в боудоновской оплетке.

Гибкий вал позаимствован от привода спидометра мотоцикла ММВЗ (можно использовать и от мотоцикла «Иж»). Поддерживающий кронштейн имеет клеммовый зажим, в котором и закрепляется концевая втулка оплетки. Причем стягивающий болт в зажиме выполняет роль и стопора (не позволяет втулке выскочить из клеммы, даже когда гибкий вал при работе будут вытягивать), и фиксатора (препятствует проворачиванию оплетки при вращении гибкого вала).

Вращательный момент от электродвигателя на гибкий вал передается через самодельную переходную втулку, насаженную на выходной вал электромотора, где она фиксируется полуштифтом; а последний (чтобы не вылетал) — накрывается пружинистым кольцом. В торце втулки сделано квадратное отверстие, в которое и вставляется наконечник гибкого вала, имеющий соответствующее квадратное сечение. Другой конец гибкого вала вставляется в такое же квадратное отверстие наконечника вала рукоятки и фиксируется накидной гайкой оплетки, наворачиваемой на корпус рукоятки (на рисунке не показан).

Вал рукоятки выполнен как одна деталь вместе с цангой (разрезной пружинной втулкой), в которую устанавливается бор или другой обрабатывающий инструмент и закрепляется с помощью зажимной гильзы (внутренний конус гильзы соответствует наружному конусу втулки).

Вал в корпусе рукоятки установлен в двух шарикоподшипниках № 24. Смазка подшипников производится консистентной смазкой (например, литолом), набиваемой в полость рукоятки между ними. Чтобы смазка при работе не вытекала из полости, а в полость не попадала пыль, подшипники используются с двумя защитными шайбами, а перед наконечником помещается еще маслоотражательная фторопластовая шайба.

Установка и снятие инструмента в цанговом патроне производятся так же, как и в ручной дрели, без использования ключа. При откручивании-закручивании гильзы надо удерживать от поворачивания одновременно и фланец вала, и рукоятку. Для этого на наружные цилиндрические поверхности всех деталей наносится накатка: на рукоятке и гильзе — диагональная сетчатая, на фланце — прямая продольная.

Для бормашины не всегда можно найти подходящий инструмент. Поэтому многое из того, что может понадобиться, есть смысл изготовить самому. Например, неплохие фрезы получаются из сломанных сверл формированием у них нужного профиля на «точиле» (заточном станке с абразивным кругом). А из обломков абразивных кругов средней твердости можно сделать неплохие шлифовальные головки. Вначале в обломке твердосплавным или алмазным сверлом подготавливается отверстие-гнездо диаметром 2,6 мм. В гнездо на эпоксидном клее замоноличивается оправка из стальной проволоки диаметром 2,6 мм и длиной 30 мм. После отверждения клея излишне выступающие ребра обломка камня снимают на точиле абразивным крупнозернистым твердым кругом Окончательно поверхность шлифовальной головки формируют твердосплавным инструментом.

Для изменения скорости вращения режущего инструмента (которое соответствует числу оборотов вала электродвигателя) в цепь питания электродвигателя введен пускорегулирующий угольный реостат. Реостат взят штатный, от швейной машины. Он позволяет изменять скорость вращения вала (и инструмента) практически от нескольких десятков до 6000 оборотов в минуту. Если реостата в наличии нет, то электродвигатель подключается к сети через тумблер, выведенный на лонжерон (на левый или правый — как удобно мастеру — в зависимости от того, правша он или левша). Понятно, что изменять скорость вращения при этом уже нельзя и она будет соответствовать примерно номинальному числу оборотов двигателя — около 6000 об/мин.

Питающий кабель — марки ПРС с площадью сечения провода 1,5 мм2. Подвод кабеля — через отверстие в лонжероне и изоляционную предохранительную капроновую втулку с противоположной от тумблера стороны.

Основное рабочее положение привода бормашины — с опорой на резиновые амортизаторы. Однако, когда «гибкости» гибкого вала не хватает, для компенсации этого недостатка механизм подвешивается в вертикальном положении на крюке в потолке (или на стропе с карабином — если потолок высокий). В этом же положении каждый раз перед работой производится смазка гибкого вала несколькими каплями машинного масла М12ГИ или М12Г1. Для подвески бормашины позади электродвигателя между лонжеронами в отверстия вставлена подвижная скоба из стальной пружинистой проволоки. Хранится электрофрез тоже в подвешенном состоянии на стене.

Самодельные насадки / фрезы / расходники для гравера, дрели и бормашинки

В статье будет затронута тема как сделать расходники своими руками. Не для кого не секрет, что китайские насадки очень низкого качества, а у фирменных цена кусается. Так что в некоторых случаях выгоднее будет сделать самому. Под катом вы увидите мои самодельные насадки и так же интересные решения из интернета.

Абразивные насадки

Лепестковый круг для гравера

Родные наждаки на резиновом барабане живут не долго, по этому нужно найти альтернативное решение. Из фанеры вырезаем окружность небольшого диаметра:

Придаём более ровную форму:

Делаем пропилы ножовкой по металлу:

В полученные прорези на эпоксидную смолу вклеиваем наждак:

Лепестковый круг для дрели

Насадка диаметром побольше. Чтоб не получилась «растопырка» как в предыдущем варианте, при склейке наждак нужно стянуть резинкой. Это происходит из-за того, что основание ткани впитывает смолу из разреза и грубеет.

Плюс лепестковых кругом в том, что они служат на порядок больше, чем обычный наждак на барабане такого же диаметра.

Наждак для дрели из роликов от магнитофона

В старых бобинных магнитофонах имеются большие резиновые ролики с металлической втулкой. На втулку сажаем болт, а на резину клеим наждак:

Отрезные круги для гравера

Тема довольна распространена, но всё же расскажу для полноты картины.

Берём тонкий отрезной диск для УШМ, циркуль с двумя иголками, шило, и ненужные ножницы:

1) Циркулем вычерчиваем окружности (слишком большие круги делать не стоит, работать ими неудобно. Оптимальный размер — чуть меньше стандартного круга) Следим за тем, что бы центр окружности находился посередине одного из квадратиков армирующей сетки.

2) Разрезаем ножницами диск на сектора, и потом вырезаем сами окружности, находящиеся в секторах. Для этой работы подойдут ножницы по металлу, но и обычными канцелярскими тоже можно делать, только они от этого сильнее тупятся, так что берём те ножницы, которые не жалко.

3) Лёгкими вращательными движениями шила начинаем поочерёдно с двух сторон проделывать отверстие. Диаметр отверстия должен быть равен диаметру винта. Если отверстие будет немного больше, то его разобьёт.

4) Обтачиваем круг на малых оборотах об ненужный точильный камень:

И получаем армированные отрезные круги:

Изготовление таких кругов обходится гораздо дешевле, нежели их покупка. Так же они дольше служат чем покупные неармированные круги.

Насадка для декоративной шлифовки

В пробку вкручивается саморез без шляпки, а в основание приклеивается шайба. Кулачки патрона будут упираться в шайбу и не давать саморезу вкручиваться глубже.

Удобнее всего такую насадку использовать на сверлильном станке. Можно вкрутить вместо самореза в пробку насадку для войлоков:

Полировальная насадка для дрели

Ещё одна довольно распространённая тема. Войлок от валенка зажимается болтом с широкими шайбами. На войлок наносится полировальная паста, например паста ГОИ.

Далее следует несколько примеров абразивных насадок, взятых из интернета.

Шлифовальный барабан для дрели

Шлифовальный барабан для гравера

Шлифовальный барабан для гравера

На токарном станке вытачивается металлический барабан с прорезью, в которую заправляется край наджака, и он обматывается вокруг барабана. Фиксация происходит резинкой. Ту же конструкцию можно сделать и из фанеры, как показано в предыдущем варианте.

Шлифовальные цилиндры для гравера

Товарищ Marshall предлагает делать цилиндры таким образом, цитирую :

Для того, чтобы сделать данный вид расходки нам понадобится: прочная, но как можно более тонкая ткань ( лучше Х/б ), шкурка нужной зернистости, а главное, трубочка подходящего диаметра, на которой и будут находиться цилиндры во время склеивания.

Итак, берем ткань и нарезаем ее длинными полосками шириной 12 мм. Потом эти полоски режем вразмер диамертра трубочки с нахлестом примерно 1-1.5 см., плотно натягиваем на трубку (чтобы они не болталис ) и склеиваем наши кусочки прямо на трубке с помощью обычного ПВА. Дальше задача чуть посложнее: надо правильно сделать трафарет, по которому будут в дальнейшем вырезаться сами шкурки. Трафарет показан на рисунке справа под трубкой. Делаем так: берем, отрезаем кусок шкурки такой же ширины, как и такань, но на 1 см длиннее. Прикладываем поверх наклееной ткани и отмечаем место, где должен быть стык двух торцов шкурок. После этого делаем необходимые геометрические действия: из точки должного стыка проводим поперек шкурки линию, с другого конца шкурки, на том же расстоянии делаем то же самое, после чего проводим в образовавшихся прямоугольниках диагонали и отрезаем по этим диагоналям кусочки шкурки. Теперь, когда вы прикладываете ваш трафарет поверх наклеенной на трубке ткани, вы получаете точное диагональное соединение торцов шкурки. Теперь у вас есть трафарет, который можно обвести ручкой по контуру на оборотной стороне наждачки.

Далее совсем просто: клеим полоски ткани пока на трубке не закончится место. Далее по трафарету вырезаем кусочки шкурки и клеим поверх ткани тем же ПВА или лучше «Моментом». Чтобы шкурка не развернулась до того, как она приклеится, надо ее прижать резиночкой или полоской изоленты. После высыхания может получиться так, что ваша поделка приклеилась к трубке, поэтому надо после нанесения клея пару раз в разное время повернуть заготовки вокруг своей оси. Также, чтобы из бежать приклеивания заготовки к трубке нельзя использовать супер — клей и трубка не должна быть деревянной.

Фрезы

Фреза из колёсика зажигалки для дрели или гравера

Если насадка будет использоваться в дрели, то сажаем колёсико на болт, если в гравере — вместо отрезного круга:

Такая фреза запросто режет дерево, пластик и мягкий металл.

Фреза для дрели из дюбеля

Стачиваем со шляпки все лишние неровности. Отрезным кругом гравера делаем пропилы под углом и получаем фрезу:

Центрорез

Разновидность сверла и фрезы. Центрорезом удобно прорезать отверстия в материалах, имеющих малую толщину. В металлическом брусочке нужно высверлить сначала отверстия под сверло и резец, потом под прижимные винты и нарезать в них резьбу.

Если центрорез будет использоваться в дрели, то вместо сверла нужно установить металлический пруток. Резец делается из хвостовика сломанного сверла.

Так же им можно нарезать шайбочек, например из стеклотекстолита от распаянных плат:

Фреза из пробки

Одна книжка предлагает изготовить фрезу из пробки. На сколько это удачная идея я скачать не могу, так как сам не пробовал обрабатывать что либо такой фрезой. Думаю, что для очень мягких материалов подойдёт.

Пара конструкций фрез из интернета

Фреза из ножа электробритвы

Товарищи на форуме предлагают использовать нож электробритвы как фрезу. Но есть одна проблема — направление вращения ножа обратное, так что нужна дрель с реверсом.

Фреза из ножовочного полотна

Добавляйте в комментарии свои насадки и годные варианты из интернета.