Бюджетный вариант самодельного ленточного шлифовального станка

Ленточный шлифовальный станок – очень удобная машина в мастерской. С помощью нее можно заниматься шлифовкой, изготавливать различные интересные и полезные вещи. Очень хороша такая машинка будет при изготовлении ножей, ей удобно выводить скосы, формировать ручку и так далее.

Стоят такие машины довольно дорого, а дешевые варианты имеют довольно ограниченную мощность. Так что есть смысл собрать такую машину самому, подобрав нужную для себя мощность двигателя. Выбор материалов для такой машинки довольно широк, можно как покупать уже готовые комплектующие, или делать их самому, например, своими руками.

Что касается двигателя для такого станка, то он должен потреблять ток как минимум в 6А, в принципе, именно такой мотор и использовал автор. Для более мощного станка, на котором работы можно проводить быстрее, можно использовать мотор до 12А.

Материалы и инструменты, которые использовал автор:

Список материалов:

– электродвигатель;

– различные болты, шайбы и гайки;

– подшипники;

– оси;

– шкивы;

– уголок;

– шлифовальный ремень;

– различные стальные пластины и прочий металл.

Список инструментов:

– болгарка с отрезными дисками ;

– дрель со сверлами ;

– гаечные ключи, отвертки и пр.;

– токарный станок и пр.

Процесс изготовления ленточной шлифовальной машины:

Шаг первый. Подготовка двигателя

В качестве силового агрегата автор использовал двигатель на 6А. Этот моторчик довольно слаб, но он прекрасно подходит для легкой шлифовки. Другого у автора не было, и этот был выбран в качестве эксперимента. Источником двигателя послужил старый станок для резки плитки. В итоге корпус для станка был уже почти готов, тут расположены и необходимые кнопки у правления, хорошо закреплен двигатель и так далее.

Первым делом автор убирает со своего отрезного станка для плитки все лишнее, должен остаться только корпус с двигателем. Далее идет установка первого ведущего шкива и оси, которая будет передавать движение на все остальные. Подбирая размеры шкива, установленного на двигателе и на ведущей оси, вы можете достичь нужные обороты для шлифовального ремня.

Сбирается вся конструкция на стальных уголках, сверлим отверстия и собираем все на болтах с гайками.

Чтобы не терять в мощности, ремень используйте как можно тоньше и короче.

Шаг второй. Как все устроено

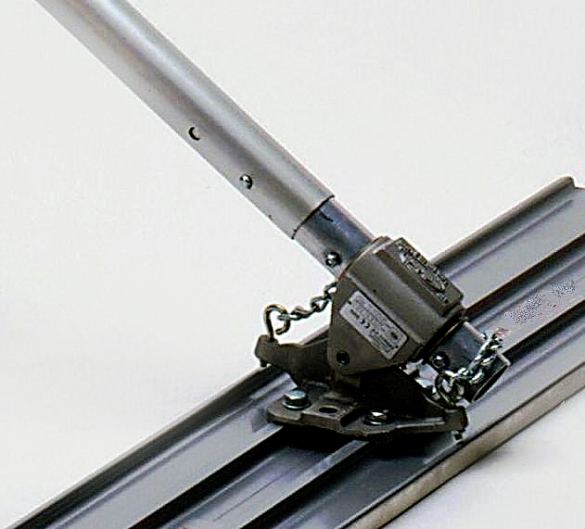

На схеме вы можете увидеть, как одевается шлифовальный ремень. В действие он приводится шкивом, который закреплен на корпусе.

В качестве передачи движения от двигателя к ведущему шкиву автор использовал ременную передачу. И это все неспроста, ведь при шлифовке всегда есть риск, что машина заклинит. Если это будет ремень, двигатель просто начнет пробуксовывать. А если использовать цепь или шестерни, тут либо сгорит двигатель, либо всю конструкцию разломает, если двигатель достаточно мощный. Впрочем, можно использовать автомат, который отключит двигатель при большой нагрузке.

Что касается ведущей оси, то крайне важно использовать для нее именно подшипники. Подойдут и втулки, однако их нужно постоянно смазывать и не допускать перегрева, который запросто может разрушить деревянное колесо.

Что касается шкивов, то они обязательно фиксируются шпонкой, что предотвращает их пробуксовку на валу.

Шаг пятый. Изготовление ведомых колес

Ведомые колеса меньшего диаметра, они также делаются из дерева с использованием токарного станка. Чтобы получить нужную ширину колес, автор просто склеивает материал. Далее на токарном станке вытачиваем колеса и по центру сверлим отверстие под ось. Помимо этого в каждом колесе вам нужно расточить посадочное место под подшипники, на которых и будут вращаться колеса.

Инструменты и приспособления для домашней мастерской.

«Инструмента много не бывает» – все, кто занимался строительством или мастерил что-то своими руками, слышали эту фразу. Нужная приспособа бесценна, когда требуется что-то отпилить, приварить или соединить детали. Раздел на FORUMHOUSE про самодельные станки и приспособления, который так и называется «Самодельные станки, инструменты и механизмы» постоянно пополняется новинками, упрощающими и оптимизирующими труд строителя или «на все руки мастера».

Мы уже рассказывали, как сделать универсальные раскладные козлы и верстак – сборочный стол. Продолжаем начатую тему. Сегодня мы расскажем про самодельные токарные, слесарные и даже садовые инструменти и приспособления для строительства.

Отрезной станок из болгарки

Самодельные станки для мастерской всегда востребованы, но УШМ (угловая шлифовальная машина), в народе «болгарка», один из фаворитов в арсенале любого домашнего мастера. Но инструмент требует очень внимательного к себе отношения, т.к. любое пренебрежение правилами техники безопасности при работе с УШМ может привести к серьёзным травмам. Поэтому при больших объемах распиловки металла (при изготовлении забора или резке арматуры) многие предпочитают работать с отрезным станком по металлу.

Можно купить по интернету станину для УШМ, но, чтобы сэкономить средства, отрезной станок можно сделать самостоятельно, из «ненужной» или «лишней» в хозяйстве «болгарки», какую имеет практически каждый хозяин загородного дома. Как мы увидим, она годится не только для заточки садового оборудования!

У меня есть УШМ, весом в 5.5 кг. Как-то раз я задумался, как упростить её использование. Ведь работать с ней, всё время передвигаясь, неудобно – быстро устают руки. Решил сделать удобный отрезной станок из того, что есть.

Забегая вперёд, скажем, что станок (точнее, его вторая модификация) удался: пилит ровно и без перекосов.

Ivici сделал его так — взял кусок швеллера № 6.5 (шириной 65 мм и высотой 36 мм). Это — основа станка.

Ещё потребовалась стальная полоса 50х5 мм. С помощью неё закрепляется болгарка. Также потребовался профиль 4х2 см и трёхмиллиметровый кусок стали. В качестве поворотной оси служит болт «восьмёрка».

По словам пользователя, самым сложным оказалось точно разметить и просверлить три отверстия диаметром 14 мм, для крепления болтами УШМ за резьбовые отверстия, предназначенные для установки боковой ручки.

Также пришлось поработать и круглым напильником. Небольшая расточка отверстий, за счёт люфта, позволяет немного двигать болгарку в процессе сборки и точно её установить. После того как все детали готовы, пользователь прихватил сваркой «железяку», крепящую болгарку, собрал начерно всю конструкцию, выверил все углы и, убедившись, что всё смонтировано, как надо, окончательно обварил всю конструкцию.

Станок крепится к опорному столу (куску шифера толщиной в 1 см) шестью саморезами. От возвратной пружины можно отказаться, просто затянуть болт-ось потуже. При распиле заготовки нет никаких люфтов, перекосов. Пилить можно и под углом в 45 градусов.

Ещё один самодельный станок из УШМ предложил пользователь портала с ником Бисток.

Как обычно, сначала мы затеваем небольшую стройку или переделку, потом понимаем, что нам нужны новые строительные инструменты и приспособления, а потом начинается поиск наиболее оптимального решения. Ну не покупать же!

Я решил сделать лестницу из металла. Чтобы избежать брака, люфтов, расхождений, при распиле металлических деталей требуется максимальная точность. Поэтому я решил, взяв за основу УШМ, сделать распиловочный станок.

В дело пошло всё то, что обычно валяется в домашней мастерской (а выкинуть жалко) рачительного хозяина в ожидании своего звёздного часа. В качестве станины для отрезной машины Бисток использовал стол из-под оверлока.

Поворотный узел сделан из ступицы от «девятки», т.к. в ней есть подшипник.

Как и в вышеописанном варианте, самым сложным оказалось «поймать» прямой угол между отрезным диском и упорным уголком. Ведь от этого узла зависит точность распиливания металла.

Конечный результат наглядно демонтирует фото, представленное ниже.

Для включения болгарки Бисток сделал дополнительную проводку — вывел обычный выключатель и розетку, и уже от этого выключателя идёт вилка удлинителя.

Можно купить самодельный станок у знакомого умельца, но куда правильнее прокачаться до творца приспособлений такого уровня!

У меня получился переносной станок. К рукоятке я приварил уголок, чтобы получить 3 точки опоры УШМ. Крепление на двух болтах подгонял по месту. Работаю только в защитных очках. Результатом проделанной работы очень доволен. Для изготовления станка ничего дополнительно не покупал. Распил идёт точно под 90°.

Бюджетные сверлильные станки

Помимо отрезных станков, популярностью пользуются различные приспособления для сверления отверстий в металле. Начиная от стационарных сверлильных станков и заканчивая приспособлениями, в которых закрепляется обычная дрель, как «сверлилка» пользователя FORUMHOUSE с ником g8o8r8.

Во время сверления в толстом металле множества однотипных отверстий я, чтобы разгрузить руки, сделал нехитрое приспособление на основе струбцины, приваренной к металлической опоре, и пары хомутов для жесткой фиксации дрели. Теперь сверлить уголок или швеллер стало значительно легче.

По словам пользователя, на сверление 1 отверстия диаметром 4-5 мм уходит не больше 30 секунд. Задумав повторить такую конструкцию, следует помнить, что на дрель существенно возрастает нагрузка из-за увеличения объёма работ. g8o8r8 свою дрель перебирал уже два раза.

Также пользователь, на основе электродвигателя, сделал небольшой станочек —«вертикалку», для сверления отверстий диаметром до 4 мм в печатных платах.

Длинный шпиндель компенсирует неточность проточки обоймы под подшипники. Для любительского использования такой станок вполне годится. Точность сверления остаётся на приемлемом уровне.

Ручная гладилка для бетона

Не менее, чем самодельные станки для домашней мастерской, важны приспособления для стройки и ремонта. И мы легко сможем сделать многие строительные приспособления своими руками.

Каждый, кто хоть раз сталкивался с бетонными работами, знает, как сложно загладить свежеуложенную смесь до идеального состояния. Если на небольших площадях можно обойтись правилом, то при заливке площадки перед домом или стоянки для автомобиля, обычным инструментом не обойтись. На помощь приходит гладилка для бетона, которая за счёт длинной рукоятки (от 3 до 12 м) позволяет загладить бетон на большей площади, не наступая на разравниваемую поверхность.

Принцип действия такого приспособления, чем-то напоминающего швабру, прост. Есть рабочий профиль (его ещё называют «крылом»), закреплённый на длинной рукоятке. При движении от себя у гладилки, за счет редуктора, приподнимается противоположный от пользователя край. Т.е., за счёт угла наклона «крыла», гладилка скользит по бетону, а не собирает его перед собой. При движении к себе, наоборот, задирается сторона, обращённая к рабочему, и гладилка снова заглаживает бетон.

Несмотря на простоту приспособления, цену на него нельзя назвать гуманной. Именно это сподвигло ronik55 поделиться опытом своего отца, изготовившего гладилку для бетона, потратив всего 500 руб.

Я по своему опыту знаю, как сложно идеально загладить бетон. Пойти и купить за 10 тыс. руб не хотелось. В итоге мой отец сделал дешёвое приспособление для заглаживания бетона, практически из мусора — всяких ненужных вещей.

Следующие фото наглядно демонстрируют, как устроена такая гладилка. Берём металлический профиль (размеры зависят от заглаживаемой площади), привариваем к нему поперечные ребра жесткости, на которых, в свою очередь, закрепляются шарнирные узлы, сделанные из труб.

Самый главный элемент, за счёт которого меняется угол подъёма «крыла» — это вращающийся редуктор с цепью.

При вращении рукоятки цепь наматывался на трубу, и один край гладилки приподнимается.

Проведя гладилку до конечной точки, мы вращаем рукоятку в обратную сторону. Цепь снова наматывается, и приподнимается край гладилки, обращённый к пользователю.

Тянем гладилку на себя и повторяем все действия, пока не закончим работу.

10 лучших точильных станков

Характеристика в рейтинге

| 1 | METABO DSD 250 | Лучший выбор. Высокое качество |

| 2 | ЗУБР ЗТШМ-150/686Л | Многофункциональный станок с наждачной лентой |

| 3 | КАЛИБР ЭЗС-65МФ | Специальный инструмент для заточки инструментов |

| 4 | ВИХРЬ ТС-150 | Лучшая цена |

| 5 | Интерскол Т-200/350 | Высокий уровень безопасности |

| 6 | Elmos BG 600 | Мощный двигатель |

| 7 | КАЛИБР ТЭ+ВГ-160 | Станок с гравировальной насадкой |

| 8 | DWT DS-350 GS | Лучший бытовой станок |

| 9 | EINHELL TH-BG | Самый компактный станок |

| 10 | Makita GB801 | Надежность и долговечность |

Точильный станок – простое устройство, состоящее из обычного электромотора и точильного камня. Нет ничего сложного, собрать такой станок своими руками, но проблема в том, что он не будет удобен, и вряд ли будет соответствовать технике безопасности. Да и нет необходимости собирать устройство самостоятельно. На рынке масса предположений и ценовой диапазон очень широкий. Если нужен простой станок, чтобы заточить нож, можно найти устройство дешевле двух тысяч. Есть более сложные механизмы, выполняющие сразу несколько функций.

Выбирая точильный станок для дома, следует обращать внимание на следующие параметры:

- Мощность. В данном случае правило «чем больше, тем лучше», не работает. Для дома подойдет и самый простой аппарат низкой мощности;

- Скорость вращения. Заточка инструментов не производится на большой скорости, но в некоторых случаях, например для обработки деталей она должна быть выше;

- Удобство. Субъективный фактор, подбираемый индивидуально:

- Габариты. Станок для дома не должен занимать много места;

- Безопасность. Любой станок может нанести травмы, и к этому вопросу нужно подходить максимально осмотрительно.

Современный рынок переполнен различными предложениями, и определиться с выбором бывает очень сложно. Можно просто взять лучший станок от именитого бренда, и перелопатить за него немало денег. Или подобрать самый дешевый вариант, но разочароваться в его качестве. Мы отобрали для вас 10 наиболее адекватных вариантов, среди которых есть как дорогие модели, так и вполне бюджетные, но соответствующие всем заявленным выше требованиям.

ТОП-10 лучших точильных станков

10 Makita GB801

Макита, как и большинство японских брендов уделяет внимание всем сторонам продукта. В данном станке учтена каждая мелочь. Удобство пользователя обеспечивают подставки, ограничители, подсветка и даже увеличительные стекла, чтобы вам не приходилось всматриваться в процесс заточки. Безопасность обеспечивают не только мощные кожухи из специального сплава, но и несколько степеней защиты. Защита от перегрева двигателя, защита от закусывания заготовки и предотвращение повторного пуска при замене дисков.

Продумано все, и покупая такой точильный станок для дома, вы можете быть полностью уверенными, что он справится со всеми задачами. Здесь установлен очень мощный двигатель на 550 ватт, и для такого инструмента это очень высокий показатель. Частота вращения 2980 оборотов при диаметре диска 200 миллиметров. На таком станке можно затачивать не только нож, но и топор или лопату, и двигатель не перегреется и не остановится. Лучший вариант, у которого всего один минус, благодаря которому он и попал на такое непочтенное место рейтинга – цена.

9 EINHELL TH-BG

Китайские производители часто тяготеют к компактности своих изделий, и сказать честно, далеко не всегда это оправдано. Но в данном случае вполне имеет право на существование. Перед нами самый компактный настольный станок, который без труда заточит нож или ножницы. Он настолько маленький, что его не нужно устанавливать стационарно или крепить к столу. 150 ваттный двигатель практически не создает вибрации и работает максимально тихо.

Правда, стоит упомянуть про недостатки. В частности, скорость вращения двигателя тут 2900 оборотов в минуту, при диаметре абразивного круга 200 миллиметров. Параметры вполне адекватные, но теперь вспоминаем про габариты и мощность двигателя, и понимаем, что они просто несопоставимы. Да, станок наточит нож, но использовать его в течение долгого времени не стоит. Двигатель будет перегреваться и останавливаться. Но с другой стороны, заточка ножа занимает от силы 10 минут, и если использовать данный аппарат для дома, и не нагружать его сверх меры, то со своими задачами он справится отлично.

8 DWT DS-350 GS

Перед нами редкий случай, когда популярный европейский бренд предлагает оборудование, которое не стоит баснословных денег. Это очень известный бренд, славящийся качеством своей продукции, но точильный станок их стоит менее 3 тысяч. За эти деньги мы получаем довольно мощный двигатель. Его потребление 350 ватт, что выше среднего показателя. Скорость вращения 200 миллиметровых дисков 2890 оборотов в минуту, что также очень хороший результат.

Наверняка многие заподозрят в таком соотношении цены и качеств подвох, но судя по отзывам реальных пользователей, его нет. Это действительно лучший станок для дома, не хватающий звезд с неба. Здесь нет передовой электроники, обеспечивающей безопасность. Нет многофункциональности. И даже отсутствуют защитные стекла. Зато у него самый низкий уровень шума. Практически отсутствует вибрация. А при интенсивной эксплуатации мощный двигатель не будет перегреваться. Идеальный бытовой вариант по лучшей цене, к тому же от именитого бренда, которому можно доверять.

7 КАЛИБР ТЭ+ВГ-160

Многофункциональные станки давно стали для нас нормой. Один современный инструмент способен выполнять сразу несколько задач, и с каждой справляется идеально. Заточные станки не стали исключением. Например, это чудо инженерной мысли в дополнение к двум стандартным абразивным кругам имеет гравировальную установку.

И любой мастер, работающий с таким инструментом, понимает, что частота вращения при заточке и частота вращения гравировальной станции отличаются. Производитель об этом тоже подумал, и предусмотрел регулировку скорости вращения. Вы сами выставляете количество оборотов в зависимости от поставленной задачи. Максимальная частота вращения 10 тысяч оборотов в минуту и это очень много. Для заточки такая скорость не нужна, а для гравировки в самый раз. И главное, что все эти удовольствия стоит всего 2 с половиной тысячи. Лучшая цена на рынке даже за обычный настольный станок с одной функцией, а здесь сразу две.

6 Elmos BG 600

Большинство станков для дома используют слабые электродвигатели. Зачастую их мощность не превышает сто ватт, и в быту этого вполне достаточно. Такой станок без труда заточит нож или ножницы, но если вы попробуете, например, наточить на нем топор, то могут возникнуть трудности. Мощности двигателя просто не хватит, и он будет постоянно останавливаться и выключаться. Перезагрузка в свою очередь приведет к выходу аппарата из строя.

Если вы планируете ставить перед станком такие задачи, обратите внимание на данную модель. Главной особенностью является мощный двигатель на 450 ватт. Такой мотор без труда наточит крупное изделие и даже проведет отработку детали. Он не встанет и не перегреется. И тут следует понимать, что данное устройство необходимо только в том случае, если вы действительно планируете нагружать его сверх меры. Заточить нож сможет и более слабый станок, и в подобном механизме для дома просто нет необходимости.

5 Интерскол Т-200/350

Российская компания Интерскол давно известна на рынке электроинструментов и зарекомендовала себя как надежный и честный производитель, выпускающий лучший инструмент и не задирающий за него цены. Перед нами простой заточный станок. Настольный вариант с минимумом вибраций, которой не нужно устанавливать стационарно.

Здесь нет большого набора опций, зато особое внимание уделено безопасности пользователя. Кожух надежно крепится к основанию и изготовлен из специального сплава. Есть защитные стекла, предотвращающие разлезание искр при работе. А также имеется лампа направленного света. Не секрет, что даже при ярком освещении помещения, в районе диска все равно приходится напрягать зрение. Здесь этой проблемы не будет. Также следует отметить увеличенный диаметр дисков. Здесь используются 200 миллиметровые абразивы, и вращаются они со скоростью свыше 2500 оборотов в минуту. Это оптимальное значение для заточки, при котором ваш нож не перегреется, как и сам станок.

4 ВИХРЬ ТС-150

Точильный станок – простейший инструмент, в котором всего два элемента: асинхронный электродвигатель, и непосредственно абразивный камень. Такое оборудование по определению не может стоить дорого, если производитель не пичкает свой продукт передовыми, но не всегда нужными опциями, и не взимает с нас плату за свое громкое имя.

Перед нами прямое доказательство бюджетности данного оборудования. Полноценный заточный настольный станок, по цене всего 3 тысячи рублей. Да, здесь нет различных наворотов, которыми славятся иностранные производители, но часто ли они используются. Безопасность обеспечивает только защитный кожух из алюминиевого сплава и стекло, задерживающее искры. Вращение дисков производит 150 ваттный двигатель, способный вращаться в двух направления. Скорость вращения 1600 оборотов в минуту. Это оптимальное значение для заточки ножей или ножниц, и регулировать скорость не имеет смысла, так как станок не ставит перед собой задачи выполнять сразу несколько функций. Идеальный вариант для дома по лучшей цене.

3 КАЛИБР ЭЗС-65МФ

Заточка ножниц – сложный процесс, и выполнить ее на обычном станке не так просто. Все дело в угле заточки, и профессионал без труда сделает это и на обычном абразиве, но потратит на это очень много времени. Но существуют специальные станки, продуманные конкурентно под эту задачу. Точильный камень здесь находится внутри корпуса, а снаружи присутствует специальное посадочное место. Вам не нужно самостоятельно искать идеальный угол заточки, он уже выставлен в самом станке.

Так же при помощи этого станка можно точить ножи. Для них предусмотрено другое отверстие, в которое просто нужно вставить инструмент и все, остальное станок сделает самостоятельно. Проще говоря, это лучший вариант для дома, и работать с ним можно даже не имея опыта в заточке инструментов. К тому же, стоит он предельно дешево, что не может не радовать. А компактность и практически полное отсутствие вибрации позволяет не устанавливать этот аппарат стационарно, а доставать и включать его по мере необходимости.

2 ЗУБР ЗТШМ-150/686Л

Перед нами многофункциональный станок, который может не только наточить нож, но и обработать какую-то деталь. С одной стороны у него абразивный камень, а с другой наждачная лента. Незаменимый помощник для домашнего мастера, к тому же, по лучшей цене. Это российский бренд, и именно этим объясняется его демократичная цена.

Качество сборки тут самое высокое. Нареканий в отзывах практически нет. Люди пишут о том, что оборудование работает как нужно и не выходит из строя много лет, даже при частом использовании и при максимальных нагрузках. Что касается минусов, то тут можно выделить не очень удобную систему смены диска. Болтовые крепления, безусловно, очень надежные, но придется всегда под рукой держать ключ, а барашковые крепежи расположены так, что добраться до них довольно проблематично. Также пользователи отмечают вибрацию станка. Так как это настольный вариант, он предусматривает крепление к столешнице, что также не совсем удобно, особенно если вы не планируете устанавливать этот аппарат стационарно.

1 METABO DSD 250

Если вы ищете лучший настольный заточный станок и неограниченны в средствах, то продукт от японского бренда Метабо – это именно то, что вам нужно. Самый надежный и качественный вариант, который только можно найти. Максимально компактный, но при этом очень быстрый двигатель с возможностью регулировки вращения. Защита от повторного пуска. Удобный механизм замены диска. Защитный экран от искр.

Работать с таким инструментом одно удовольствие, а единственный минус тут – цена. Далеко не каждый готов отдать более 30 тысяч рублей за станок, который способен заточить нож. Да, использовать подобное оборудование можно и для других целей, но нам сейчас интересна именно эта функция, и тут явно чувствуется переплата за бренд, впрочем, как всегда у данного производителя. Безусловно, аппарат максимально качественный и надежный. С ним вообще не возникнет трудностей, но ценник наверняка отпугнет большинство потенциальных покупателей.

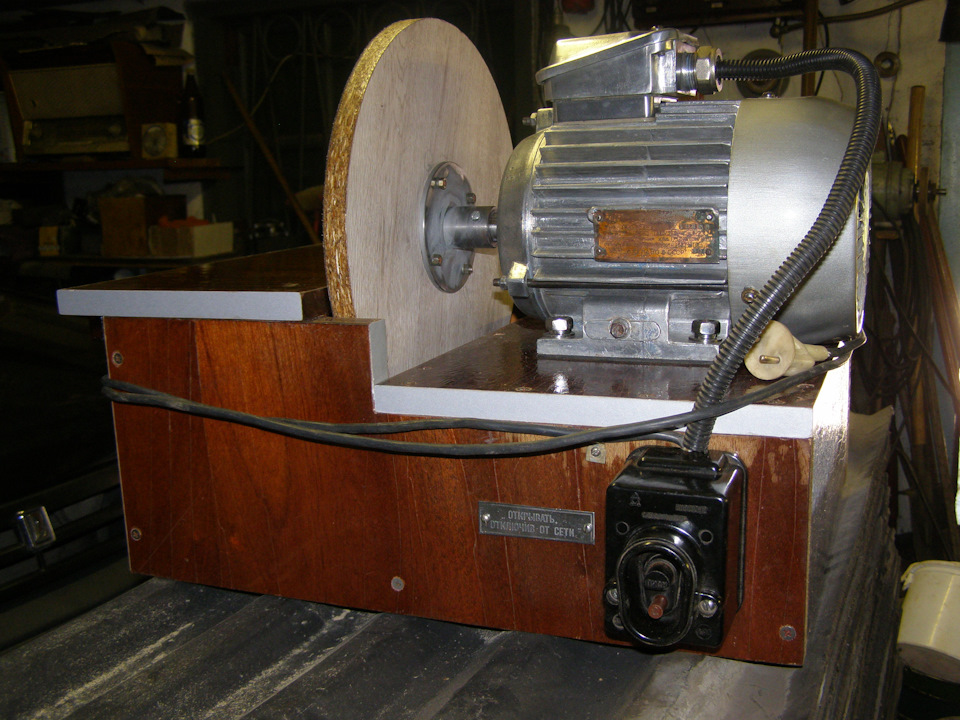

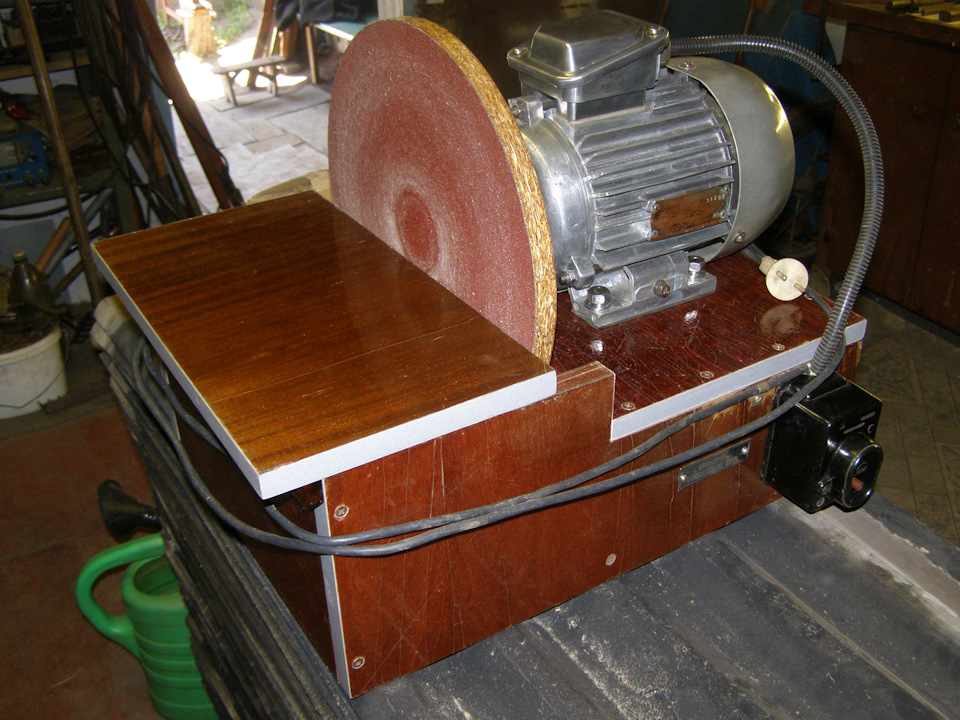

Сообщества › Сделай Сам › Блог › Дисковый шлифовальный станок.

Привет всем!

Поскольку не умею делать ни мангалы, ни кошельки, предложу вашему вниманию вот такой аппарат ;-))))

Сделал для хозяйства такой станок. На сверлильном часто бывает не сделать того, что на этой штуковине. Очень удобная вещь, должен сказать, давно хотел и вот свершилось. Причём почти бесплатно, цель была свести затраты к минимуму.

По электрической части прошу вопросов не задавать, её мне помогли сделать, я в электричестве не очень :(.

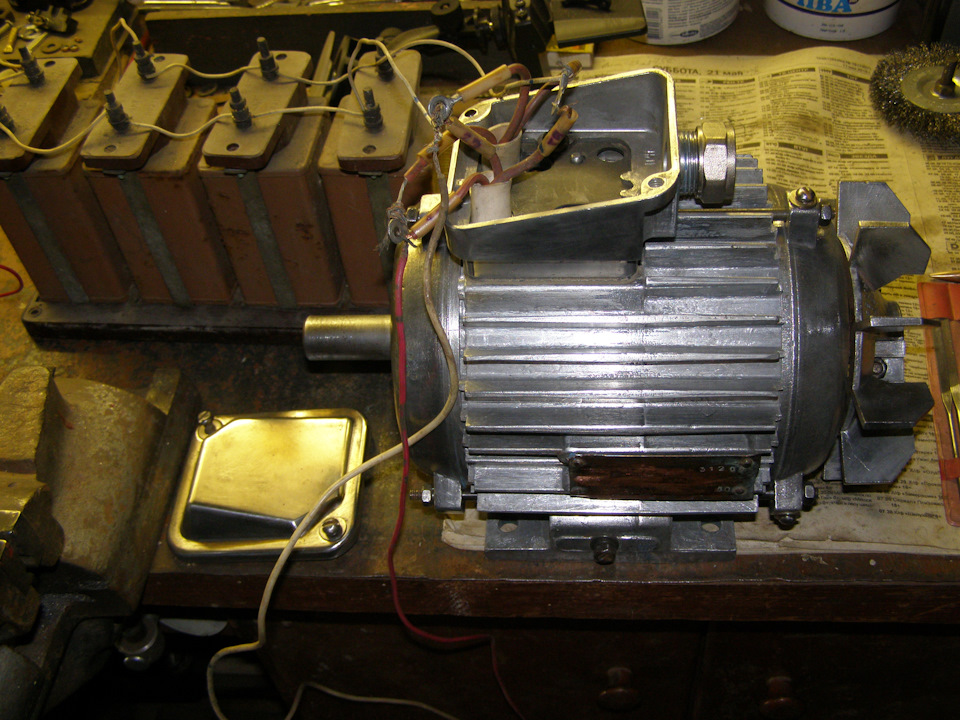

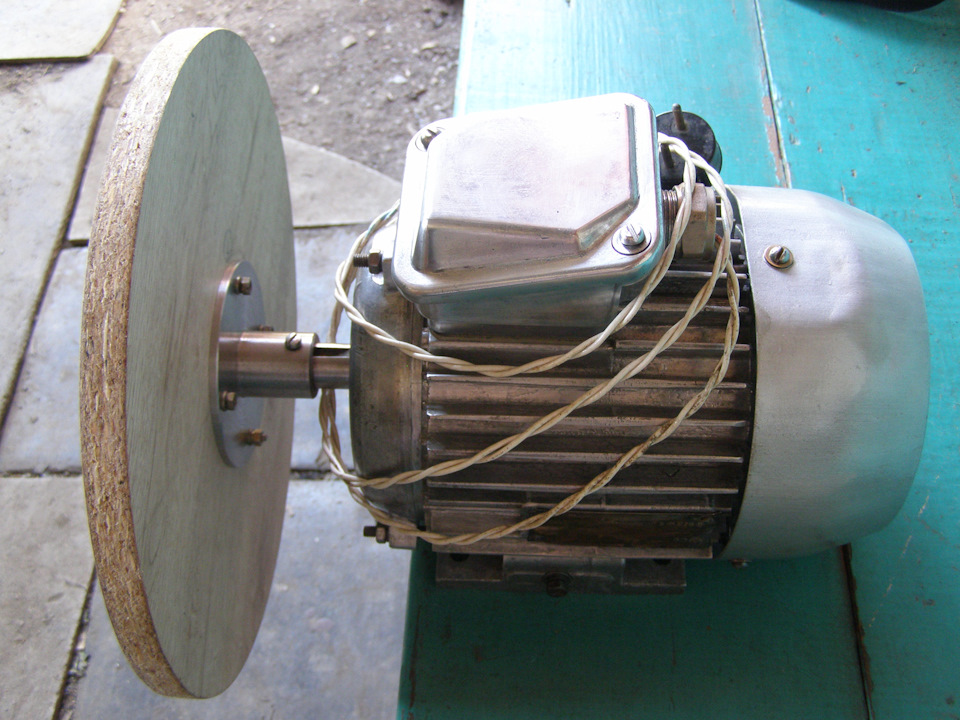

Итак, для начала полез на чердак и достал вот такой движок. Он был весь в шелушащейся краске, грязи и паутине. Шпильки и кожух крыльчатки ржавые. Почистил бирку. Мощность — около 1 кВт (неразборчиво), 1420 об/мин. Вполне подходит. Проверил на работоспособность.

Дальше полностью разобрал движок, до винтика. Потом предстоял длительный процесс очистки всего, чего можно, и полировка.

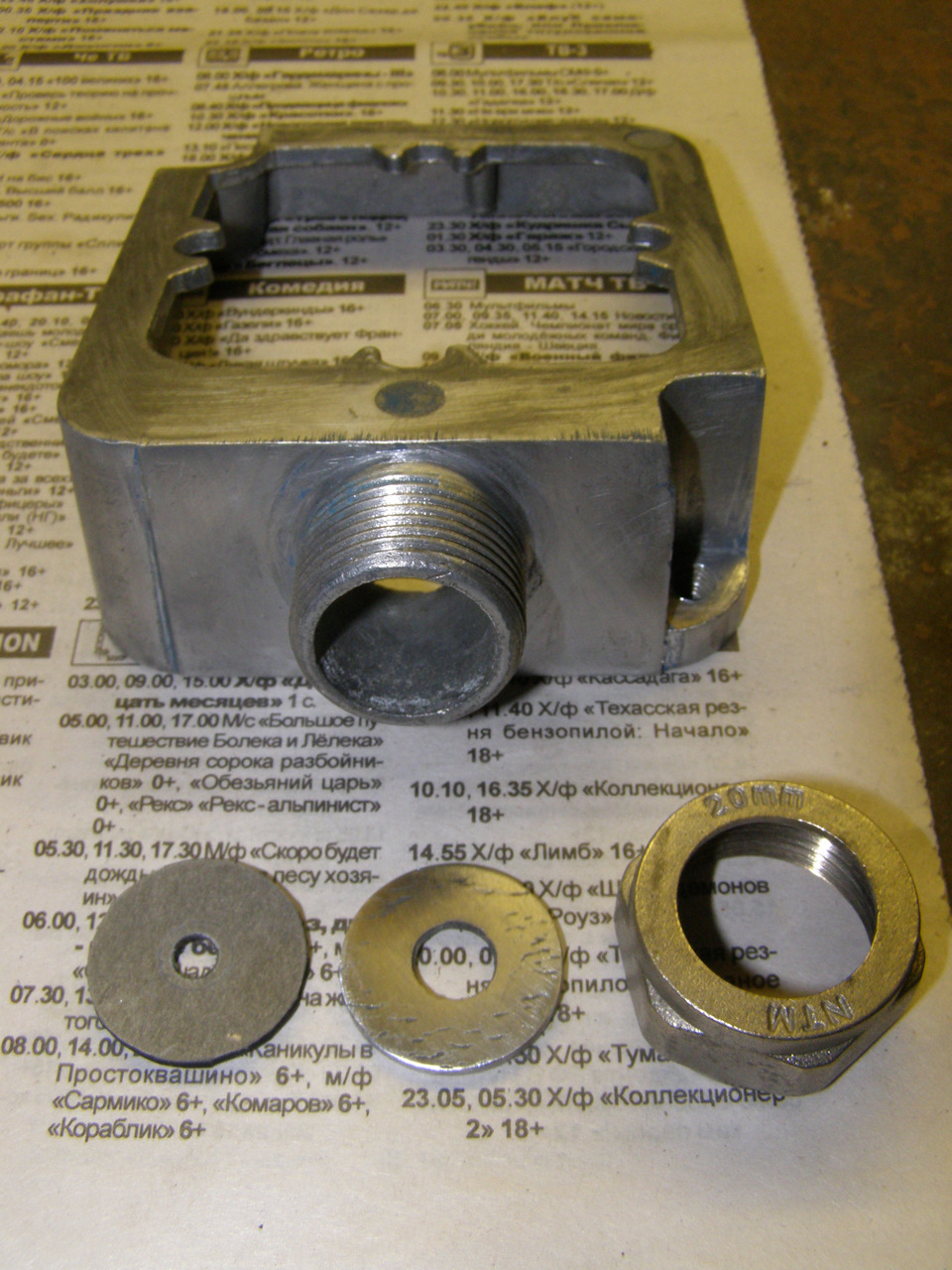

На распред. коробке не было гайки, проблему решил так: от ненужного б/ушного переходника на металлопластиковую трубу диаметром 20мм открутил гайку, сделал металлическую шайбу и уплотнительную резиновую из старой автомобильной камеры.

При чистке использовал наждачку разной зернистости, надфили, напильники и немного шлифмашинку. На корпус убил 3 дня.

Полировка — паста ГОИ. В сборе выглядит так. После сборки проверил как работает ещё раз, мало ли что…

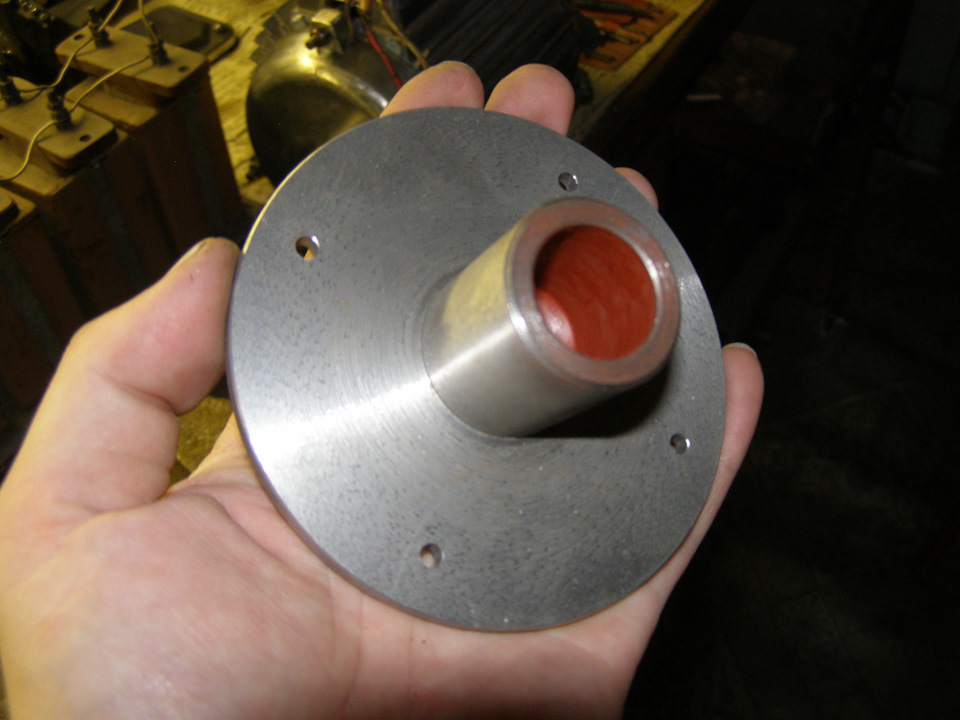

Пока проводились работы по чистке и сборке, была сделана план-шайба, заказанная у токаря. За работу денег не взяли, сделал несколько брелков — открывашек в подарок. Наружный диаметр — 100мм, 4 отверстия и одно по центру, все диаметром 4мм, толщина самой шайбы 4мм. Однако, по факту выяснилось, что на вал двигателя она одевается хоть с небольшим усилием, но от руки. А хотелось бы с небольшим натягом. Фольга не влазит, слишком плотно. Поэтому нанёс слой грунтовки :-).

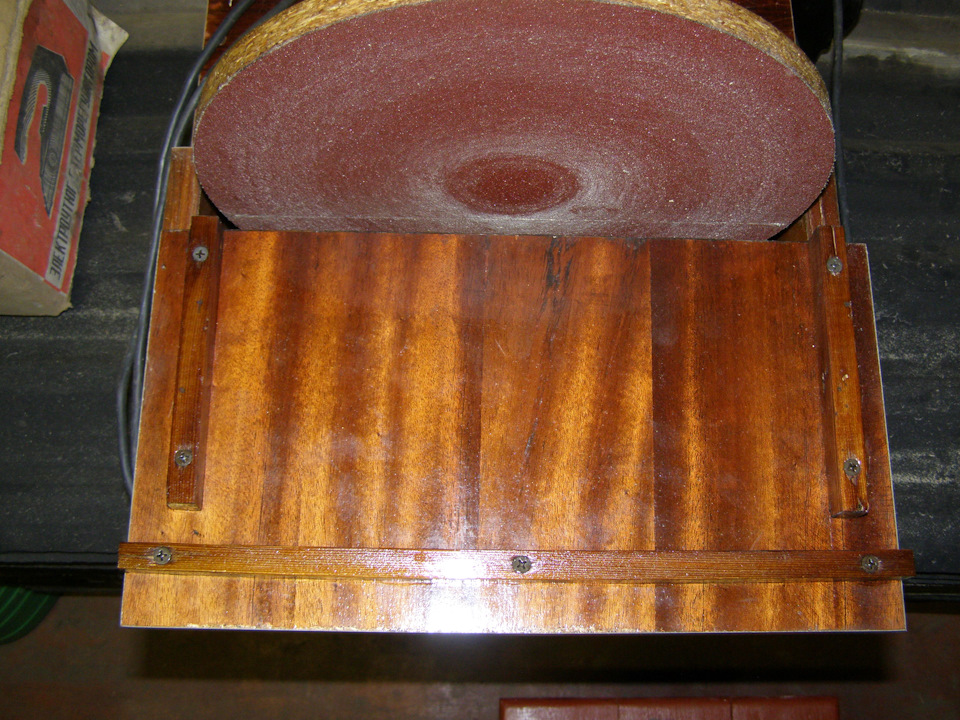

Настал черёд рабочей поверхности — диска из фанеры. Использовал поначалу 12мм, досталась на шару (про минимум затрат, думаю, все помнят). Но она была гнутой (пропеллером). И если торец я выровнял стамеской через упор буквально за 2 мин., то с выведением плоскости пришлось помучиться. Честно промудохавшись 2 вечера, сточив диск до 9мм, биения устранить не получалось, и я бросил это неблагодарное дело.

За 70 руб. купил на распиловке в цеху по изготовлению мебели 2 куска ДСП 16мм, для крупной наждачки и мелкой. По кругу нанесено 5 или 6 слоёв лака ПФ-170. Чтобы точно установить диск, сделал так: по центру план-шайбы (в заранее просверленное отверстие при изготовлении) вбил коротыш из гвоздя, и совместил с просверленным отверстием в центре диска, разметил и просверлил в диске 4 отверстия под крепление.

Шляпки винтов сделаны под потай, посажены на эпоксидку, чтоб не проворачивались при затягивании гаек.

Нашёл болты и гайки для крепления движка, были ржавые, привёл в порядок, вскрыл таком.

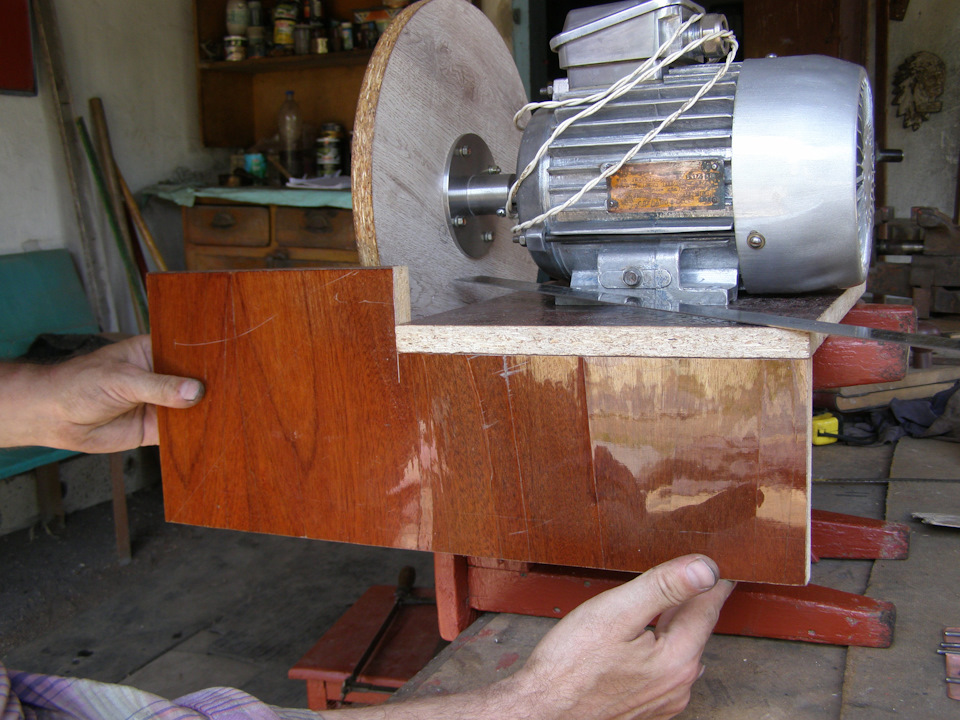

Дальше делаем станину из старых дверей от шкафов, куски были уже готовые, поэтому ни один шкаф не пострадал.

Моделируем с помощью табуретки 😎

Опять же, на чердаке были конденсаторы, со всех сторон проложена резина, П-образная стяжка сделана из электрода 3мм, вскрыта лаком.

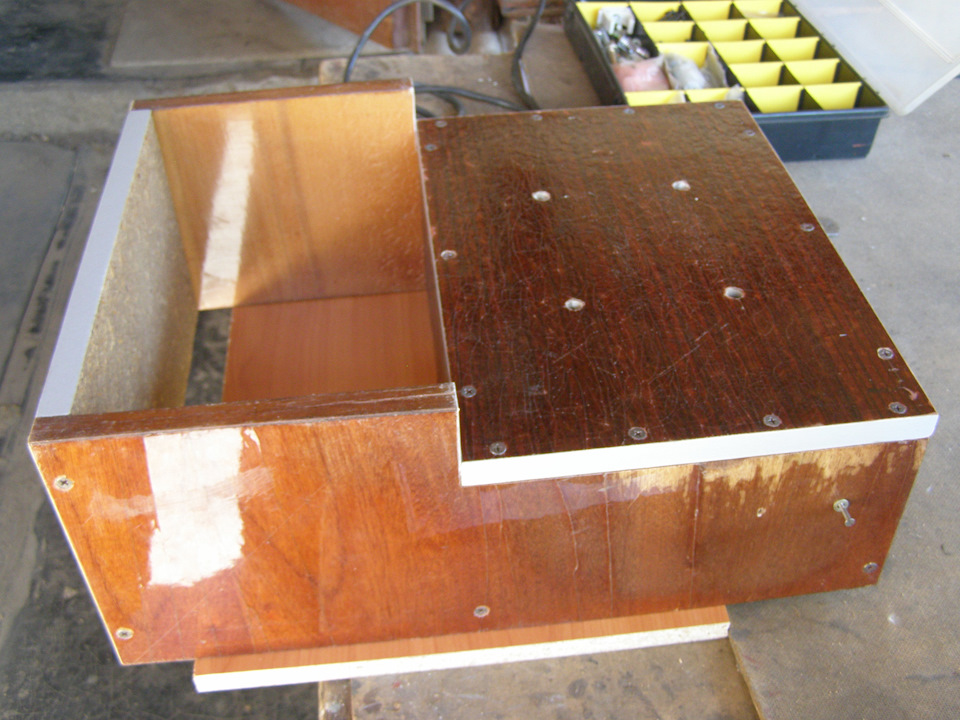

Общий вид почти готовой станины.

Приклеил наждачку № 60 на клей ПВА.

Собираем в кучу.

Пускатель и табличка тоже найдена в волшебном гараже :)))

Столик, на котором шлифуются заготовки, планировал сделать откидным на навесах, чтоб диски менять. Планировал сделать ограничитель от выламывания, как на дверях в шкафу. Впоследствии конструкцию упростил, сведя сложность изготовления к минимуму, без потери функционала. С помощью таких распорных планок стол держится очень плотно, не давая никуда смещаться, при этом снимается и одевается буквально за секунды.

Фото на самом деле больше, однако, лимит.

…

Традиционно, подводя итог: проделанной работой остался доволен. Станок испытан, вибраций почти нет. Можно было бы отбалансировать диск, но лень уже возиться. Нужно было грузик по весу, равному монете 10руб., прикрепить на край диска. Но это фигня всё. Результаты испытаний очень даже впечатлили. Грызёт, что бешеный бобёр :))

Вытяжку для пыли не делал, это для стационарного крепления, вынес во двор и пыли сколько влезет !

Затраты: 70руб. на ДСП, 30руб. на кромку. Итого — 100 руб.

Всё остальное найдено в гараже.

Вес станка — приблизительно 18кг, кол-во оборотов — 1420, мощность — около 1 кВт (на бирке неразборчиво). Максимальный диаметр устанавливаемого шлифовочного диска — до 330мм.

Размеры / габариты станины не привожу, для каждого двигателя они индивидуальны, при необходимости замеряю и скину.

Теперь подумываю над расширением функционала станка, а именно: приспособить упор с регулировкой на столик, калибровать рейки по ширине и толщине (или всё вместе), например.

Можно добавить съёмные шлифовочные самодельные барабаны из дерева, но и это ещё не всё, барабан можно сделать многофункциональным, т. е. ступенчатым (например, 3 ступени — 3 круга разного диаметра, скреплённых вместе), для обработки разных внутренних диаметров одним устройством. На каждую ступень наклеить наждачку с разной зернистостью. Уже думал над этим, ничего сложного не увидел.

На этом пока всё, всем хороших творческих идей и их исполнения !

Столярная мастерская обойдется всего в 100 000 рублей (плюс ваши руки). Это должен уметь каждый мужчина

Если мужчина имеет золотые руки и любит обустраивать дом по своему усмотрению, в его распоряжении обязательно должна быть столярная мастерская. Обработка дерева — это увлекательное и творческое занятие. С деревом приятно работать, а пахнет в мастерской, как в лесу. Множество предметов интерьера и мебели делаются из дерева, так что всегда найдется объект для изготовления.

Чтобы оборудовать столярку, потребуется немало станков и ручного инструмента. Как вы знаете, всё это стоит дорого и не каждый имеет возможность купить станки в заводском исполнении. Сегодня журнал Reconomica знакомит вас с молодым человеком, который умудрился оборудовать свою столярную мастерскую, потратив всего 100 тыс. рублей.

С чего все началось

Приветствую всех читателей, особенно тех, кто любит экономить деньги на всём и вся. Меня зовут Александр. Возраст — 27 полных лет. Родом я из города Белгорода — города первого Салюта. Работаю на цементном заводе инженером в производственно-техническом отделе.

Поделки из дерева

Так бы и работал спокойно, да черт за ногу дёрнул, решил заняться рукоделием. Рубрика своими руками — это про меня. Заинтересовался всякими поделками из дерева: от обыкновенных досок для разделки овощей и мяса до столов и кроватей. Да вообще, идешь мимо чего-то деревянного красивого и чувствуешь, как тянет тебя естественная красота и необыкновенная структура дерева.

Структура дерева просто завораживает.

В общем, я влюбился во всё деревянное и решил для себя, что непременно научусь столярному мастерству и приложу все усилия для создания возможности: выполнять весь технологический комплекс деревообработки в небольшом отцовском гараже.

Дальше речь пойдет о том, как я создавал свою столярную мастерскую, экономя на каждом инструменте, на каждом станке и порой даже на гвоздике.

Что необходимо для столярной мастерской

Вне зависимости от объёмов выполняемых работ в столярной мастерской, существует необходимый перечень инструмента и станков, без которых не получится выполнять все необходимые операции, связанные с изготовлением мебели.

Необходимые станки

Давайте посмотрим, какой инструмент необходим, а также его среднюю стоимость.

- Строительная циркулярная пила — 35 000 рублей.

- Распиловочный станок — 45 000 рублей.

- Фрезерный станок — 100 000 рублей.

- Фуговальный станок — 70 000 рублей.

- Рейсмусовый станок — от 25 000 до 45 000 рублей.

- Долбёжный станок — 30 000 рублей.

- Ленточная пила — 35 000 рублей.

- Токарный станок по дереву — 10 000 рублей.

- Система вытяжки типа циклон — от 15 000 рублей.

Ручной инструмент

Кроме станков, описанных выше, понадобится ручной инструмент:

- шуруповёрт — 3 000 рублей;

- дрель — 4 000 рублей;

- электролобзик — 5 000 рублей;

- электрорубанок — 5 000 рублей;

- ручная циркулярная пила — 6 000 рублей;

- ручной фрезер — 8 500 рублей;

- угловая шлифовальная машинка (в народе — болгарка) — 5 000 рублей;

- инверторный сварочный аппарат — 7 000 рублей.

Мастерская полностью сделана своими руками.

Предварительный итог

Подведём итог: 412 000 рублей. Как видите, сумма приличная, а для простого инженера с зарплатой в 20 000 рублей — просто неподъёмная. Но инженер найдет выход из любой ситуации.

Кроме станков и электроинструмента, также необходим измерительный инструмент, тиски, струбцины и верстак (а лучше несколько верстаков). Эти мелочи еще дополнительно обойдутся вам в сумму около 20 000 рублей (хороший инструмент стоит дорого).

Копейка рубль бережёт

Когда я начал комплектовать свою столярную мастерскую, то сразу во всём начали видеться возможности.

Как не смешно это звучит, но проходя мимо городских свалок мусора, около подъездов домов, я стал обращать внимание на вещи, которые выбрасывают люди. Некоторым из них, при желании, можно дать вторую жизнь.

Что можно найти на свалке

Вы спросите меня, что можно там найти? Например, старые шкафы, тумбы, полки. Они изготовлены из ДСП или фанеры. Этот материал имеет ценность благодаря своей идеально ровной поверхности. Также при разборке шкафа вы найдете много креплений и старых саморезов. Эти элементы пригодятся при сборке верстака и настенных полок для инструмента.

Работа на заводе, кроме ежемесячной заработной платы, принесла мне много плюсов. Хоть предприятие производит цемент, мастера, работающие с деревом, на нём имеются. От них я получил много полезных советов: от подсказок, с чего начать свой столярный путь, до того, что брал на первое время необходимые инструменты.

На начальной стадии найти людей, которые действительно могут дать хороший совет, имеет огромное значение.

Верстак

Согласитесь, верстак из хлама не так уж плох.

Однажды, в выходной день, я шёл через незнакомый мне двор и увидел, как люди выносят из подъезда старую разобранную мебель как раз такую, которая идеально подошла бы для изготовления столешницы верстака. Конечно же, я подошёл и спросил, могу ли я забрать себе эти шкафы… и забрал.

Единственным минусом в таком поиске материалов является отсутствие личного транспорта. Мне пришлось понемногу, вручную, таскать необходимые составляющие для создания своей мастерской. Так были сэкономлены деньги на верстаке. Крепёж также не пришлось докупать, т. к. всё нашёл в старой, выброшенной мебели. Каркас стола делал из имеющейся в наличие доски.

Поиск строительной доски не доставит много хлопот. Любая городская стройка не обходится без отходов строительного леса.

Можно на месте договориться с бригадиром и почти задаром получить необходимое количество стройматериала.

Циркулярная пила

Без циркулярной пилы в мастерской как без рук.

Первое время я совмещал верстак со строительной циркулярной пилой. Купил в магазине ручную циркулярную пилу и вмонтировал её снизу в стол. В качестве направляющей использовал строительное правило, которое зажимал с обоих концов струбцинами. Очень удобный дуэт. За счёт своей конструкции пилу можно полностью прятать вниз, не снимая со стола. Буквально за минуту стол превращается в верстак.

Если последуете моему примеру, то делайте столешницу из толстой ламинированной фанеры. Она создаст необходимую жесткость и вес столу-верстаку.

Если мастерская располагается в гараже, то стол придётся часто переставлять. Вместе с пилой, конструкция будет иметь приличный вес, поэтому лучше предусмотреть к ножкам стола откидные колесики.

Дополняем конструкцию

Кстати, в данную конструкцию также можно добавить каретку с транспортиром. В поверхности стола ручным фрезером делаются бороздки для направляющих. В магазине можно купить алюминиевый п-образный профиль, который в дальнейшем вставляется в выбранные фрезером бороздки. Каретка изготавливается из фанеры. Такое техническое дополнение лишит вас необходимости покупать распиловочный станок.

Распиловочный станок отличается от строительной пилы большими оборотами вращающегося пильного диска. Учтите это, когда будете покупать ручную пилу.

В магазинах они продаются с разным диаметром диска и оборотами. Для чистого реза пилу нужно выбирать с большим диаметром и оборотами.

Фуганок и рейсмус

Главный элемент фуганка-рейсмуса — электрорубанок.

Эти два станка, без которых никак не обойтись, пугали меня больше всего. Я много времени потратил в поиске альтернативы. Первое время я хотел собрать их сам. Но когда подсчитал затраты на покупку необходимых составляющих для этого и возможные проблемы в последующей работе, понял, что затея эта неосуществимая.

Это важно

К сведению, для фуганка и рейсмуса необходимо купить мощный электродвигатель, строгальный вал и самоцентрирующиеся подшипники. Также стоял вопрос: из чего делать стол. Ламинированная фанера здесь не подойдёт, для чистовой обработки заготовок потребуются шлифованные чугунные столы. Если с первыми тремя компонентами можно было ещё что-то решить, то со столом ничего не получалось. Заказать по приемлемой цене столешницу из чугуна в моём городе нет возможности.

Выходом из этой ситуации стала замена станков электрорубанком. Я купил сей инструмент в магазине за 6,5 тысяч рублей.

Изготовление

Выбрал отечественную марку с максимально доступной шириной ножей в 110 мм. Изготовил каркас из металлической профильной трубы сечением 2×20×40. Рубанок при этом помещается в металлическую каретку, которая передвигается по каркасу. Сам рубанок в каретке может перемещаться как по вертикали, так и по горизонтали.

Важным условием в изготовлении этого прибора служит точная настройка всех углов, соблюдение параллельности направляющих и идеальной ровности всех плоскостей. Для изготовления понадобится:

- сварочный аппарат;

- болгарка;

- металлический профиль.

По возможности, делайте каркас устройства больших размеров по длине и ширине. Это позволит обрабатывать большие заготовки (мебельные щиты).

Ещё станки

Если для фуганка столешница из фанеры не подошла, то для фрезерного станка — это самое то.

Покупайте сразу несколько листов ламинированной фанеры. Это позволит вам сэкономить на её доставке к месту расположения мастерской.

Изготовление фрезерного станка

С помощью ручного фрезера был изготовлен фрезерный станок.

Направляющие для станка можно сделать как из строительного правила, так и из той же фанеры. Каркас станка делается из строительных досок. В качестве основного элемента я использовал ручной фрезер. Покупать его нужно большой мощности (свыше 2 кВ) и диаметром зажимной цанги — 12 мм. Такая машина подойдёт для больших фрез.

Как и во всех перечисленных выше станках, конструкция должна быть идеально ровной во всех плоскостях. Это позволит качественно выполнять все нужные операции.

Долбежный станок

Долбёжный станок используется для выборки пазов в древесине под столярные соединения типа шип-паз. Их можно делать и на фрезерном станке, но на это уйдёт намного больше времени.

Использование долбёжки увеличит вашу производительность в несколько раз. По сути, это тот же фрезер, только с горизонтальным расположением фрезы.

Купите в магазине еще один ручной фрезер, теперь уже средней мощности. Установите его горизонтально относительно стола. Предусмотрите конструкцией каркаса регулировку фрезы по вертикали. Всё, долбёжный станок готов. Глубину погружения ножей в заготовку позволяет регулировать сама конструкция инструмента.

Токарный станок и вытяжка

Чтобы сделать токарный станок, нам понадобится дрель.

Токарный станок по дереву можно сделать из обыкновенной дрели, закрепив её на столе горизонтально. Всё делалось из той же ламинированной фанеры. Переднюю и заднюю бабку станка, для закрепления заготовки, снабжал заточенными в конус болтами.

Вытяжку сделал из строительного пылесоса, мощностью 1,5 кВ. Металлическую бочку, которую нашёл у отца в гараже, переделал в циклон. Вырезал отверстия под трубки, присоединил пылесос и вытяжной шланг.

Итоги

Конечно, весь инструмент заменить не получилось, но я старался, как мог.

Итак, для моей столярки потребовались следующие денежные вложения:

- ручная циркулярная пила — 6 000 рублей;

- электрорубанок — 6 500 рублей;

- металл — 10 000 рублей;

- фанера — 5 000 рублей;

- болгарка и сварка — 12 000 рублей;

- два ручных фрезера — 13 000 рублей;

- дрель — 4 000 рублей;

- пылесос — 4 500 рублей.

Ленточный станок можно было тоже сделать самому, но его конструкция оказалась технически сложной, поэтому пришлось его купить в магазине.

412000 – 6000 – 10000 – 5000 – 12000 – 13000 – 4000 – 4500 – 35000 = 322 500 рублей.

За 100 тысяч рублей, имея гараж, мне удалось осуществить свою мечту.

Какие станки необходимы в столярной мастерской?

Столярные станки – это инструменты высокой точности. Как правило, они слишком большие и тяжёлые для переноса. Поэтому на стройплощадке их встретишь редко. Зато они прекрасно вписываются в столярную мастерскую. К счастью, они настолько полезны и функциональны, что у вас определённо будет мотивация работать над интересными изделиями и всегда доводить их до конца.

Хороший пример такого изделия – это мебельный гарнитур в кухню, ванную комнату, кладовку или гараж. Есть и другие станки, которые мы не упомянем в этой статье. Но те, о которых пойдёт речь – наиболее универсальны и функциональны. По сути они предназначены именно для работы в мастерской.

Распиловочные станки

Распиловочный станок – это сердце любой мастерской. Поскольку на распиловочном станке можно выполнять огромное количество операций, вокруг него строится и организуется вся работа и устройство мастерской. Качественный и достойный вложений распиловочный станок должен иметь большую, надёжную рабочую поверхность, хороший упор и мощный двигатель.

Вертикально-сверлильные станки

Вертикально-сверлильный станки – это многофункциональные инструменты. Которые обычно можно встретить только в мастерской в силу, опять же, их размеров. Традиционно вертикально-сверлильные станки используют для создания точных отверстий в изделии. Однако их также можно использовать:

- чтобы проделывать отверстия под различными углами;

- как машину офсетной печати;

- как цилиндровый шлифовальный станок и многое другое.

Ленточные пилы

Если рассматривать различные столярные станки, то проще всего криволинейные формы можно создавать на ленточной пиле. При этом она не только позволяет вырезать гладкие кривые линии. Она также идеально подходит для подгонки широкополосных материалов до необходимого размера или для специфических задач. Вы даже можете использовать ее для вырезания контуров, которые обычно делают с помощью радиально-отрезного или распиловочного станка.

Радиально-отрезные станки

Многие столяры обходят стороной радиально-отрезные станки, отдавая предпочтения другим видам столярных машин. Однако есть множество операций, требующих нескольких различных инструментов. А обойтись при этом можно лишь одним хорошим радиально-отрезным станком.

Ламельные фрезеры

Лучший инструмент для создания плоской ровной поверхности на одной стороне доски – это ламельный фрезер. Пожалуй, это также лучший инструмент для обработки второй поверхности строго перпендикулярно к первой. Существуют ламельные фрезеры различных форм и размеров. Но все они выполняют одни и те же функции.

Фуговальные станки

Если доска обладает слишком большой толщиной, то лучший инструмент для того, чтобы придать ей необходимый размер – это фуговальный станок. Этот весьма полезный инструмент позволит снять лишний материал с доски ровным слоем. Это даёт возможность столяру придавать доскам любую необходимую толщину.

Вот список самых полезных и функциональных станков для столярной мастерской. Какие станки, на ваш взгляд, самые нужные? Какой из них вы бы поставили в мастерской в первую очередь? Или, может, какие-то станки уже есть у вас, и вы ими активно пользуетесь? Делитесь своим опытом в комментариях!