Suzuki Grand Vitara -=Лона=- [2.0 5d АКПП] › Logbook › Масложор 03. Диагностика ЦПГ. ЭНДОСКОП – ОСМОТР КАМЕРЫ СГОРАНИЯ

ЕСЛИ ПРОСТО ПОСМОТРЕТЬ. БЕЗ ЭНДОСКОПА

Тоже, между прочим, метод диагностики состояния камеры сгорания. Метод простой, всем доступный и вполне достоверный: «Все перед глазами!» Глазами, правда, смотреть не очень удобно, а вот телефон позволяет сделать снимок, который потом можно увеличить! Получается примерно вот так:

Всю плоскость поршня, конечно, не видно, но какое-то общее представление о количестве нагара складывается. Хотелось бы деталей, конечно.

ЭНДОСКОП, ОН ЖЕ БОРОСКОП, ОН ЖЕ…

Википедия нам сообщает:

Эндоско́п — группа оптических приборов различного назначения. Различают медицинские и технические эндоскопы. Технические эндоскопы (бороскопы) используются для осмотра труднодоступных полостей машин и оборудования при техническом обслуживании и оценке работоспособности (лопатки турбин, цилиндры двигателей внутреннего сгорания, оценка состояния трубопроводов и так далее), кроме того, технические эндоскопы используются в системах безопасности для досмотра скрытых полостей (в том числе для досмотра бензобаков на таможне).

Благодаря неутомимым китайским труженикам электронные бороскопы стали вполне доступны: стоимость этих устройств начинается от $10. Практически такое устройство является видеодатчиком без устройства отображения: графические данные с матрицы датчика уходят на компьютер (смартфон) для обработки и отображения. Такой бороскоп очень прост и дешев, технически он содержит всего несколько деталей:

а – видеокамеру с оптической системой для преобразования изображения в электронный вид,

б – соединительный кабель для передачи данных,

в – разъем (обычно USB) для подключения к компьютеру.

Компактность – одно из главных преимуществ таких устройств, малые размеры позволяют выполнять осмотр внутреннего содержимого объектов – если диаметр входного отверстия позволит пропустить видеокамеру.

Блок видеокамеры оборудован также группой светодиодов (6…8 шт.) для подсветки слабоосвещенных скрытых полостей.

В моем случае камера бороскопа имеет диаметр = 9 мм и свободно проникает через свечные отверстия в камеры сгорания двигателя J20A. Сознательно не привожу никаких ссылок, поскольку при наличии желания любой интересующийся в течение пары минут сможет найти подобный товар сами знаете где)). Сообщу только, что сейчас я заказал в тех же краях более совершенные устройств, которые можно найти на тех же сайтах, добавив в поиске «2-мегапиксельная».

В коробке с устройством приходят: зеркало для «взгляда» вбок под углом 90*, а также крючок и магнит (манипуляторы, для расширения функций устройства), приложены также диск с ПО и инструкция.

ДЛЯ ЧЕГО ОН НУЖЕН

Ну как для чего: мне вот очень интересно посмотреть внутрь камер сгорания цилиндров, визуальный осмотр таким бороскопом позволяет:

— оценить величину и равномерность нагара на поршнях, получив при этом картину по всем цилиндрам двигателя;

— определить (очень условно, конечно) степень и равномерность износа сетки Хона на стенках цилиндров;

— определить наличие и серьезность дефектов на стенках цилиндров (задиров, натиров).

ПРИ ВЫПОЛНЕНИИ РАСКОКСОВКИ (которая предполагается в ближайшее время) такой осмотр «до» и «после» позволяет оценить реальный эффект от проведенных работ, а затем сделать вывод о необходимости продолжить очистку или же понять, что на этом можно и закончить.

ПРАКТИЧЕСКИЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. Для работы с бороскопом использовался небольшой ноутбук, который лежал прямо здесь же, рядом с двигателем, по крышкой капота – на подстеленной мягкой ткани. По сравнению с телефоном здесь имеется большой экран, позволяющий быстро оценивать качество изображения.

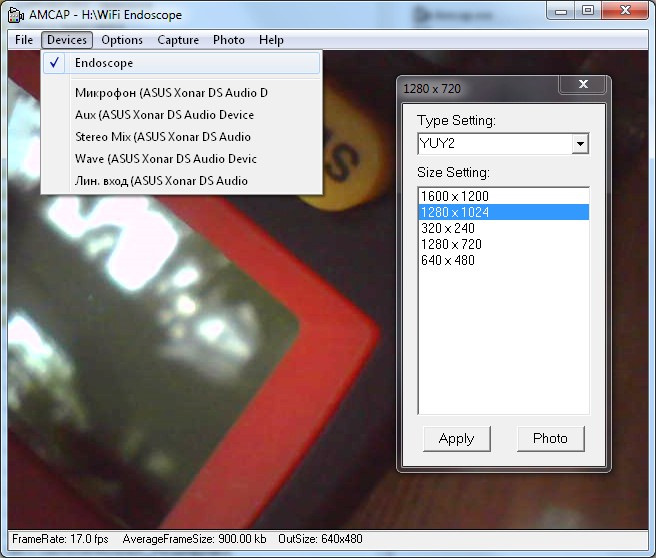

2. Для работы с камерой применено ПО Amcap, которое шло в комплекте на диске. Программа компактная, простая и бесплатная, при этом задачи свои она выполняет: позволяет легко создавать фотки картинок, а также писать видео с камеры. Работает без инсталляции.

Рекомендации при работе с программой:

— Использовать настройку Amcap: Photo -> Set Photo Format -> YUY2 – только в этом варианте мне удалось получить полноценную картинку;

— Сразу настроить в программе папку для картинок: File -> Set Photo Directory;

— Фотки удобно делать клавишей F3.

Я не сомневаюсь, что существуют более совершенные программы, и планирую поискать таковые. Однако уверен, что революционных отличий в них не обнаружу – Amcap в достаточной степени оптимальна.

3. Сразу же стало ясно, что гибкий кабель – это не совсем то, что позволит удобно «сувать» камеру в свечные отверстия и удерживать ее там в нужном положении. Так же сразу нашлось и реализовалось очевидное решение: просто прикрутил изолентой последние 30 см кабеля к тонкой бамбуковой палочке и зафиксировал все это сооружение на краю свечного колодца так, чтобы на экране получилась стабильная картинка поршня.

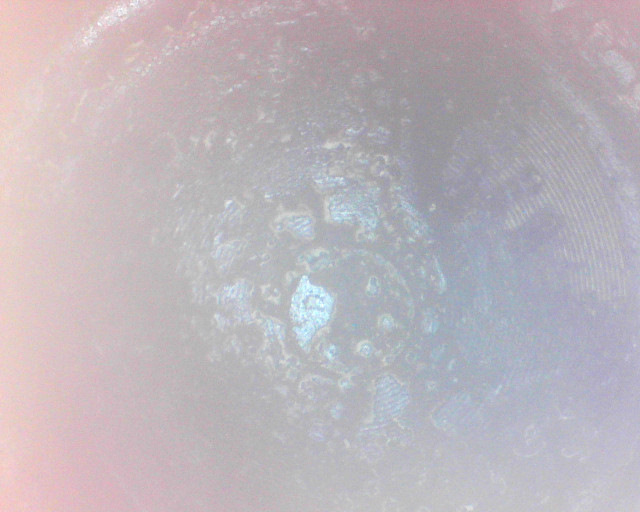

4. Картинка из камеры сгорания получается очень низкоконтрастная – явно не хватает освещенности.

При этом в условиях достаточного света получается примерно так:

По этой причине пришлось впоследствии «дотягивать» фотки до более-менее достойного качества редактором; я использовал давно известный вьюер IrfanView – у него вполне хватает талантов для простого редактирования.

Очевидное направление дальнейшего развития подобной «бороскопии»: поместить в камеру сгорания дополнительный осветитель – для повышения качества изображения.

5. Осветительные светодиоды приходится включать на максимум. Однако, к сильному перегреву корпуса камеры это не приводит – подъем температуры составляет около 10*С. Зато внутри цилиндров неостывшего двигателя камера нагревалась градусов до 70-80, а это серьезно снижало качество изображения. Я сразу же обнаружил этот эффект и финальные фотки были сделаны на чуть теплом двигателе.

6. Отчет о работе с эндо- бороскопом – это снимки поршней, сделанные с разных расстояний и ракурсов: по три снимка на каждый поршень. Снимки всех цилиндров здесь не нужны, а про 1-й цилиндр — см. ниже.

_______________________________________________

1 ЦИЛИНДР

Изучаем странные двигатели, застрявшие на обочине прогресса

Авторы необычных моторов, как правило, сулят революцию. Однако даже когда у крупных компаний есть возможность начать с чистого листа, они отчего-то ставят на конвейер классические поршневые ДВС. Один из последних примеров — семейство двигателей Ingenium компании JLR.

Двигатели Ванкеля, Стирлинга, разного рода газотурбинные установки так и не стали автомобильным мейнстримом. Ряд известных компаний (от Мазды до GM, от Мерседеса до Volvo) работали над ними десятки лет, упорствовали маленькие фирмы и отдельные изобретатели. Увы, в конце концов выяснялось, что подводных камней в той или иной конструкции намного больше, чем казалось вначале. Но это не значит, что развитие альтернативных агрегатов невозможно. Энтузиасты перебирают идею за идеей, и мне как инженеру-двигателисту интересно поделиться с вами рядом экзотических схем.

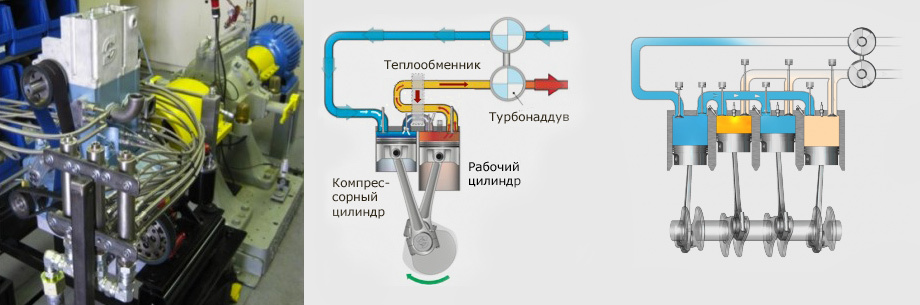

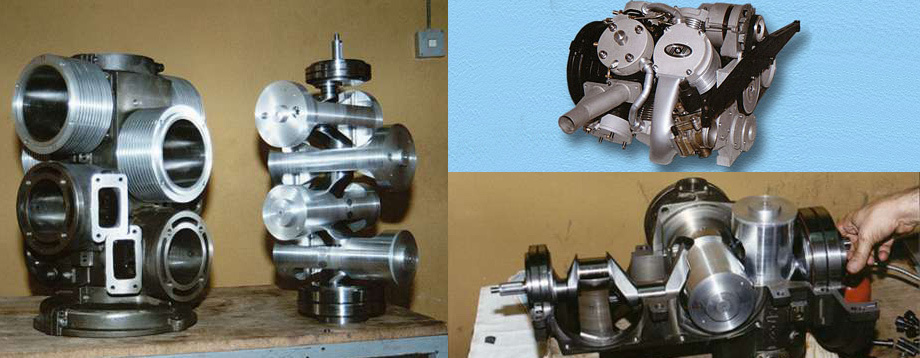

Некоторые создатели перспективных двигателей решили, что комбинация из цилиндра, поршня, шатуна и коленвала отлично себя зарекомендовала более чем за столетие и, чтобы улучшить параметры ДВС, не надо изобретать её заново — достаточно лишь подправить кое-какие аспекты. Поэтому первый в нашем обзоре — мотор американской компании Scuderi Group, который имеет классические такты впуска, сжатия, рабочего хода и выпуска, но происходят они не в одном и том же цилиндре, а в разных. Так называемый холодный цилиндр отвечает за впуск и сжатие, а второй, горячий — за рабочий ход и выпуск.

В простейшем моторе Scuderi цилиндров два: поршень в холодном цилиндре отстаёт на 30 градусов поворота коленвала от собрата в горячем.

Пока в рабочем цилиндре идёт расширение газов, в холодном, компрессорном, — такт впуска. В рабочем — выпуск, в холодном — сжатие. В конце такта сжатия поршни приближаются к своим верхним мёртвым точкам, смесь через перепускной канал перебрасывается из холодного цилиндра в горячий и поджигается. Такой разделённый цикл (в принципе — тот же цикл Отто, пусть и модифицированный) американцы придумали в 2006 году, а в 2009-м построили опытный Scuderi Split Cycle Engine. У компрессорного и рабочего цилиндров могут быть разные диаметры и ходы поршней, что даёт гибко настраивать параметры — получается аналог цикла Миллера с дополнительным расширением газов.

Экспериментальный литровый мотор Scuderi на стенде работает плавно и относительно тихо — даже без глушителя!

По расчётам мотор Scuderi на 25% экономичнее обычного, а с турбонаддувом и теплообменником, передающим энергию выхлопных газов воздуху в перепускном канале, и того выше. В четырёхцилиндровом варианте один компрессорный цилиндр может загонять смесь в три рабочих.

Если к каналу между цилиндрами добавить ответвление с клапанами и баллоном высокого давления, можно заставить такой мотор собирать энергию при торможении и использовать её при разгоне (этот режим показан на последней минуте первого ролика). Однако на протяжении уже ряда лет деятельность компании Scuderi Group ограничивается лишь опытными образцами и участием в выставках. Похоже, реальная экономичность тут всё же не может перебить высокую сложность конструкции.

Двухтактный агрегат Paut Motor использует принцип, подобный применённому в моторах Scuderi Group, — сжатие и рабочий ход тут происходят в разных цилиндрах, между которыми устроены перепускные каналы.

К разделённому рабочему циклу обратились было и разработчики хорватской фирмы Paut Motor. Их «разнесённая» конструкция привлекла меньшим числом деталей, низким трением и сниженным шумом. А необходимость внешнего бака для системы смазки, вызванная тем, что в картере масла не предусмотрено, не испугала. Изобретатели построили несколько опытных образцов. Для рабочего объёма в семь литров их габариты (500×440×440 мм) и вес (135 кг) оказались чуть ли не вдвое ниже, чем у традиционных ДВС. А отдачу так и не выяснили. Последний прототип был собран в 2011 году, а затем проект заглох.

В агрегате Paut Motor — четыре рабочих камеры с поршнями диаметром 100 мм и четыре компрессионных (120 мм). Двухсторонние поршни передают усилия на коленвал, который, благодаря паре шестерён с внутренним зацеплением, совершает планетарное движение.

Двухтактный двигатель Bonner (по имени спонсора, фирмы Bonner Motor), изобретённый в 2006 году в США Вальтером Шмидом, устроен ещё сложнее. Как и в проекте Paut Motor, цилиндры тут расположены буквой X, а коленвал тоже совершает планетарное движение за счёт системы шестерён.

Ключевое отличие от схемы фирмы Paut Motor — роль рабочих поршней играют подвижные цилиндры, соединённые с коленвалом (показаны красным). А с внешней стороны их закрывают неподвижные поршни (отмечены серым).

За газораспределение в Боннере отвечают клапаны в донышках цилиндров и вращающиеся золотники в корпусе мотора. При этом внешние поршни могут немного смещаться под давлением масла, обеспечивая переменную степень сжатия. Запутанная схема! А всё — ради высокой мощности на единицу веса. В теории Bonner выглядит интересно, но на практике о нём уже давно нет никаких новостей — судя по всему, надежд он не оправдал.

Некий мистер Смоллбон получил американский патент на аксиальный мотор ещё в 1906 году. Но если бы такой агрегат был идеалом, через 110 лет все автомобили использовали бы его.

Другие изобретатели не меняли рабочие циклы ДВС, а сосредотачивались на расположении его частей. Таковы, например, аксиальные моторы, которым уже больше ста лет (один из ранних патентов — на рисунке выше). Все они отличаются деталями, но объединены общим принципом — цилиндры располагаются, как патроны в барабане револьвера, с соосным выходным валом. За преобразование возвратно-поступательных движений поршней во вращение вала отвечают разные системы вроде наклонённых к продольной оси двигателя штифтов, косых шайб и тому подобного.

По такому принципу сегодня работают некоторые компрессоры. Добавив продуманное газораспределение и зажигание, можно превратить подобный блок в мотор.

. такой, как американский Dina-Cam 1960-х с полувековыми корнями. Благодаря хорошему соотношению веса и мощности аксиальные агрегаты прочили на роль моторов для лёгких самолётов.

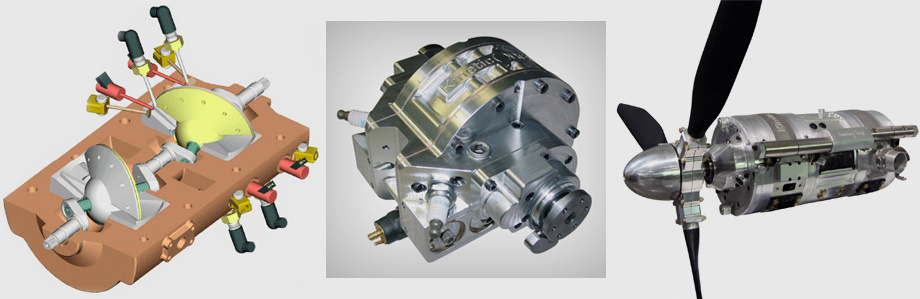

Разновидностью аксиальных агрегатов является новозеландский проект фирмы Duke Engines — пятицилиндровый четырёхтактник рабочим объёмом три литра. По сравнению с классическим ДВС того же литража этот был, по расчётам авторов, на 19% легче и на 36% компактнее. Ему сулили применение в самых разных областях, но мечты о завоевании целого мира остались мечтами.

Опытный образец мотора Duke был построен в 2012 году. Потом он мелькал на выставках, собирал призы, но вот уже несколько лет новостей о нём нет.

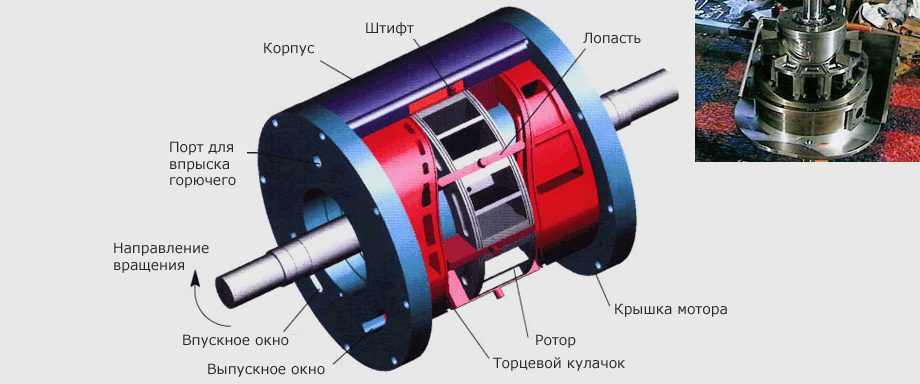

Ещё более сложный аксиальный пример — двигатель RadMax канадской фирмы Reg Technologies. Здесь вместо цилиндров в общем барабане с помощью тонких лопастей организована дюжина отсеков. В прорезях ротора установлены пластины, которые сдвигаются вдоль них по мере его вращения. С торцов полученные переменные объёмы ограничивают изогнутые поверхности: они задают траекторию движения лопастей и заведуют газообменом.

Основные части мотора RadMax. За один оборот вала тут происходит 24 полных рабочих цикла.

Схема RadMax позволяет создавать двигатели под разные виды топлива, хотя изначально изобретатели выбрали дизельное. В 2003 году был построен образец диаметром и длиной всего 152 мм. Он развивал 42 силы — в разы больше, чем схожий по габаритам ДВС. Позже фирма отчиталась о создании более крупных прототипов на 127 и 380 сил. Но, судя по релизам, вся её деятельность по-прежнему не выходит за рамки экспериментов.

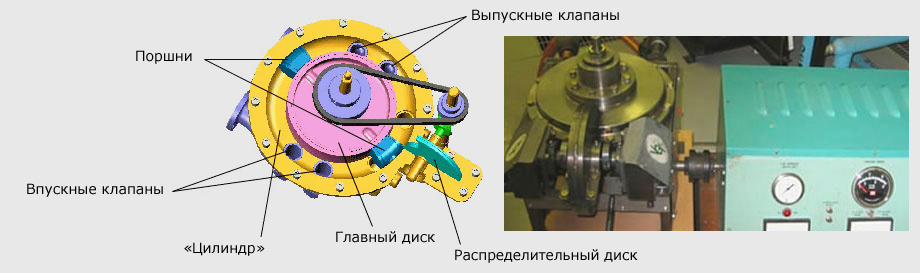

Ещё один пример превосходства теории над практикой — тороидальный мотор Round Engine (или VGT Engine) уже исчезнувшей канадской компании VGT Technologies. Первые прототипы двигателя с тором переменной геометрии (отсюда и буквы VGT — Variable Geometry Toroidal Engine) инженеры испытывали ещё в 2005 году.

Авторы кругового двигателя избавились от возвратно-поступательных движений. Отсюда — радикальное снижение вибраций. Плюсом можно назвать минимальное число деталей и хорошую расчётную экономичность.

Тор здесь играет роль цилиндра, внутри которого вращается ротор с парой закреплённых на нём поршней. Необходимые для обеспечения рабочих тактов переменные объёмы образуются между поршнями с помощью тонкого распределительного диска с вырезом под поршни, который ремённым или иным приводом вращается поперёк тора. Этот диск ограничивает топливно-воздушную смесь в процессе сжатия и рабочего хода.

Система фирмы Garric Engines похожа на VGT, однако вместо поперечного распреддиска использовано шесть поворотных золотников.

В 2009 году свой тороидальный мотор, принципиально повторяющий канадский, разработали американцы Гарри Келли и Рик Айвас (видео выше). По их оценке, тор полуметрового диаметра обеспечивал бы 230 л.с. и около 1000 Н•м всего при 1050 об/мин. Но… На сайте их фирмы Garric Engines сейчас висит заглушка «Спасибо за интерес. В будущем страница может быть обновлена». Возможно, чуть лучшая судьба ждёт так называемый нутационный двигатель, придуманный американцем Леонардом Мейером в 2006 году — его хотя бы построили в нескольких экземплярах.

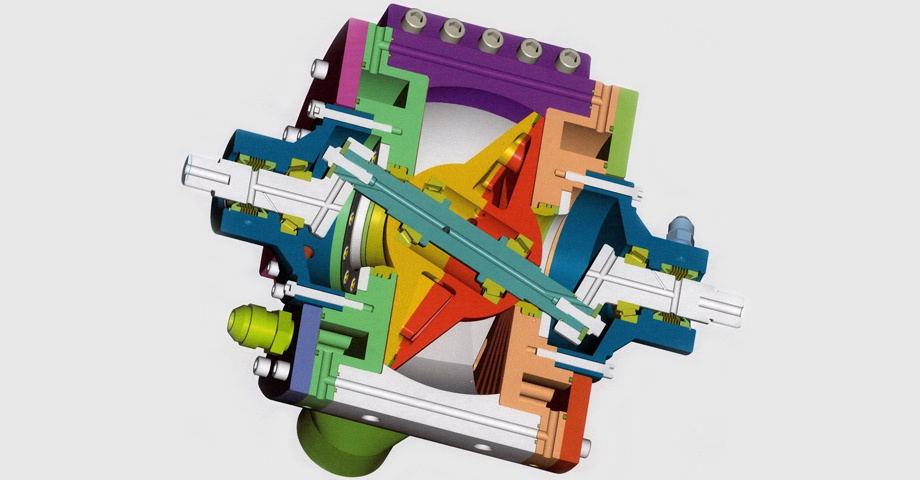

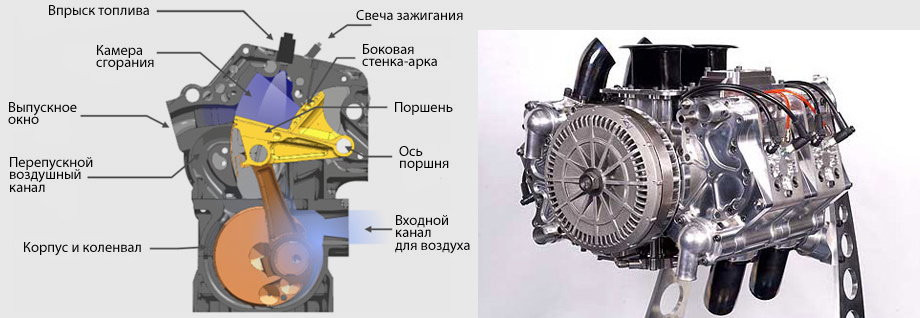

Главный принцип нутационного диска: в процессе работы он не вращается вокруг вала, а качается из стороны в сторону. Добавив перегородки, получаем отсеки, в которых газ может сжиматься и расширяться.

Нутация по-латински означает «кивать». Мейер сформировал четыре рабочие камеры переменного объёма между корпусом мотора и «кивающим» по сторонам диском, который играет роль поршня. Диск разрезан пополам вдоль своего диаметра и нанизан на Z-образный вал, с которого и снимается мощность. За газообмен отвечают каналы и клапаны в корпусе.

Рабочий диск показан в разрезе. Минимализму, уравновешенности и лёгкости нутационной конструкции позавидует даже двигатель Ванкеля.

Прототипы мотора Мейера построила компания Baker Engineering и родственная ей Kinetic BEI. С единственным диском диаметром 102 мм агрегат развивает семь сил, а с парой дисков по 203 мм — уже 120! Длина двухдискового двигателя — 500 мм, диаметр — 300, а рабочий объём — 3,8 л. На килограмм веса — 2,5−3 «лошади» против одной-двух у массовых атмосферных ДВС (из немассовых некоторые моторы Ferrari выдают больше трёх сил на килограмм, но при высоченных 9000 об/мин). Литровая мощность, правда, не впечатляет. Ныне Baker и Kinetic вроде как доводят проекты до ума, хотя особой активности на их сайтах не видно.

За один оборот вала в двухдисковом нутационном агрегате происходят те же четыре рабочих хода, что и в восьмицилиндровом поршневом «четырёхтактнике». На фото — одно- и двухдисковые рабочие прототипы. (Кстати, из двух дисков в принципе можно создать и машину с разделённым циклом, одному отдать сжатие смеси, другому рабочий ход.)

В 2010 году нутационный мотор попал в зону интереса исследовательского центра ВВС США. Гарри Смит, менеджер лаборатории, демонстрирует внутренности мотора и объясняет, что особую ценность конструкция представляет для лёгкой авиации.

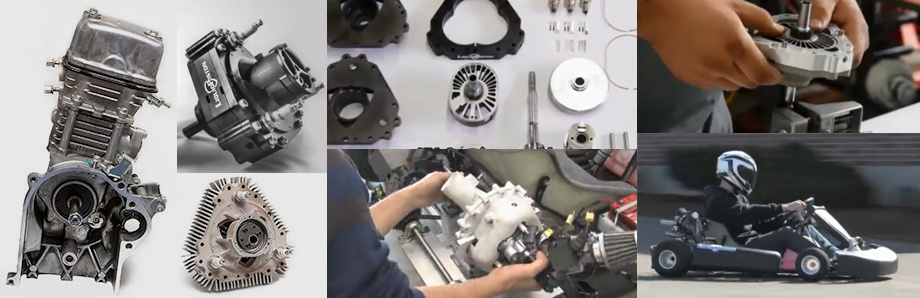

Идея роторных агрегатов различного типа так часто привлекает новаторов, будто один лишь отход от знакомой схемы даёт существенное повышение характеристик. Так, Николай Школьник, выходец из СССР, давно перебравшийся в США, с сыном Александром разработал мотор, напоминающий двигатель Ванкеля, вывернутый наизнанку. Ротор арахисовой формы также вращается в треугольной камере, но в отличие от агрегата Ванкеля уплотнители закреплены не на поршне, а на стенках камеры.

В роторе LiquidPiston есть полость, играющая свою роль в газообмене. Процесс сгорания проходит при постоянном объёме, а затем идёт расширение — это один из факторов, повышающих КПД.

Для развития конструкции Школьники основали фирму LiquidPiston, которой заинтересовалось оборонное агентство DARPA — теперь оно софинансирует эксперименты в расчёте на перспективы работы «арахисовых» агрегатов в лёгких летательных аппаратах, включая беспилотники, и в переносных генераторах. Опытный моторчик рабочим объёмом 23 см³ обладает неплохим для таких габаритов КПД в 20%. Теперь авторы нацелены на дизельный прототип весом около 13 кг и мощностью 40 л.с. для установки на гибридный автомобиль. Его КПД якобы вырастет уже до 45%.

Первый образец мотора Школьников можно положить на ладонь. Он весит 1,8 кг и может заменить вдесятеро более тяжёлый поршневой ДВС карта (показан слева). Мощность всего 3 л.с., но классический двигатель такого размера был бы ещё слабее.

Последний рассмотренный нами мотор демонстрирует, что идея плоского агрегата (ротор ведь можно сделать очень узким) заманчива. Вместе с тем для её реализации сами роторы не так обязательны — достаточно «оквадратить» традиционный поршень и, соответственно, сделать прямоугольным на виде сверху цилиндр.

Этой странной разработке фирмы Pivotal Engineering уже несколько лет, в течение которых создан ряд образцов, приводивших в движение мотоциклы и самолёты. Авторы адресуют так называемый качающийся поршень в первую очередь авиации. Помимо высоких выходных характеристик по отношению к весу и габаритам, такой двухтактный агрегат отлично поддаётся форсировке за счёт прохождения сквозь неподвижную ось поршня (рисунок ниже) жидкостного канала охлаждения. С иной схемой такой трюк затруднителен.

Задумка компании Pivotal Engineering из Новой Зеландии представляет собой мотор с качающимися прямоугольными (в плане) поршнями. Один их край закреплён на неподвижной оси, второй — связан с шатуном. Справа — четырёхцилиндровый образец на 2,1 л.

За пределами нашего обзора осталось ещё много экзотических разработок вроде 12-роторного мотора Ванкеля, двигателя Найта или агрегатов со встречными поршнями, ДВС с изменяемой степенью сжатия или с пятью тактами (есть и такие!), а ещё роторно-лопастные агрегаты, в которых составные части ротора совершают движения, будто сходящиеся и расходящиеся лезвия ножниц.

Ещё пример чудачеств — H-образный двигатель, объединяющий в себе две рядные «пятёрки». Автор патента Луи Хернс полагает, что одну половину агрегата можно адаптировать под бензин, а другую — под метан и активировать их как врозь, так и вместе.

Даже беглый экскурс за пределы классических ДВС показал, сколь большое количество идей не находит массового воплощения. Роторы часто губит проблема износа уплотнений. Роторно-лопастные варианты вдобавок страдают от высоких знакопеременных нагрузок, разрушающих механизм связи лопастей и вала. Это только одна из причин, почему мы не встречаем такие «чудеса» на серийных автомобилях.

Вторая — в том, что и традиционные ДВС не стоят на месте. У последних бензиновых образцов с циклом Миллера термический КПД доходит до 40% даже без турбонаддува. Это много. У большинства бензиновых агрегатов — 20−30%. У дизелей — 30−40% (на крупных судах — до 50). А главное — глобальная альтернатива ДВС уже найдена. Это электромоторы и силовые установки на топливных элементах. Поэтому если изобретатели диковинок не решат все технические проблемы в самое ближайшее время, вырулить с обочины прогресса перед электричками они попросту не успеют.

Как устроен и как работает двигатель внутреннего сгорания?

- Как устроен и как работает двигатель внутреннего сгорания?

- ДВС что это?

- Основные механизмы двигателя внутреннего сгорания

- Принцип работы двигателя внутреннего сгорания

- Впуск

- Сжатие

- Рабочий ход

- Выпуск

- Достоинства и недостатки

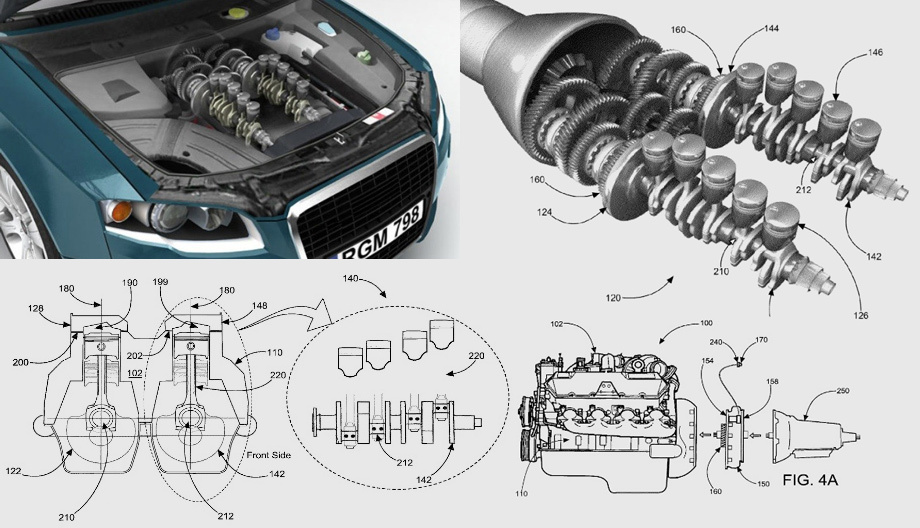

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

ДВС что это?

Двигатель внутреннего сгорания – это вид теплового двигателя, в котором преобразовывается часть химической энергии, получаемой при сгорании топлива, в механическую, приводящую механизмы в движение.

ДВС разделяются на категории по рабочим циклам: двух- и четырёхтактные. Также их различают по способу приготовления топливно-воздушной смеси: с внешним (инжекторы и карбюраторы) и внутренним (дизельные агрегаты) смесеобразованием. В зависимости от того, как в двигателях преобразовывается энергия, их разделяют на поршневые, реактивные, турбинные и комбинированные.

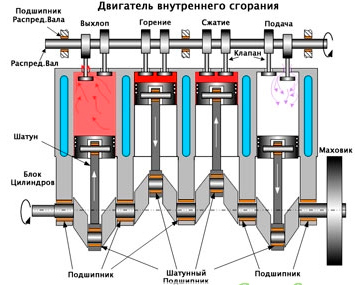

Основные механизмы двигателя внутреннего сгорания

Двигатель внутреннего сгорания состоит из огромного количества элементов. Но есть основные, которые характеризуют его производительность. Давайте рассмотрим строение ДВС и основных его механизмов.

1. Цилиндр – это самая важная часть силового агрегата. Автомобильные двигатели, как правило, имеют четыре и более цилиндров, вплоть до шестнадцати на серийных суперкарах. Расположение цилиндров в таких двигателях может находиться в одном из трёх порядков: линейно, V-образно и оппозитно.

3. Клапаны впуска и выпуска также функционируют только в определённые моменты. Один открывается, когда нужно впустить очередную порцию топлива, другой, когда нужно выпустить отработанные газы. Оба клапана крепко закрыты, когда в двигателе происходят такты сжатия и сгорания. Это обеспечивает необходимую полную герметичность.

4. Поршень представляет собой металлическую деталь, которая имеет форму цилиндра. Движение поршня осуществляется вверх-вниз внутри цилиндра.

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

• Они не дают попадать горючей смеси в картер ДВС из камеры сгорания в моменты сжатия и рабочего такта.

• Они не дают попасть маслу из картера в камеру сгорания, ведь там оно может воспламениться. Многие автомобили, которые сжигают масло, оборудованы старыми двигателями, и их поршневые кольца уже не обеспечивают должного уплотнения.

6. Шатун служит соединительным элементом между поршнем и коленчатым валом.

7. Коленчатый вал преобразует поступательные движения поршней во вращательные.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

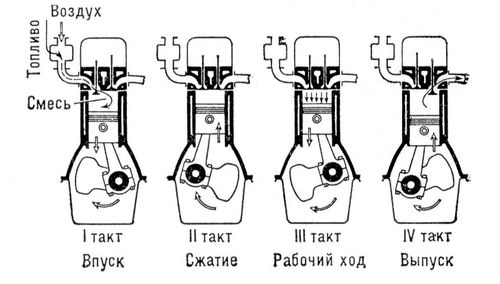

Принцип работы двигателя внутреннего сгорания

В предыдущих разделах мы рассмотрели назначение и устройство ДВС. Как вы уже поняли, каждый такой двигатель имеет поршни и цилиндры, внутри которых тепловая энергия преобразуется в механическую. Это, в свою очередь, заставляет автомобиль двигаться. Данный процесс повторяется с поразительной частотой – по несколько раз в секунду. Благодаря этому, коленчатый вал, который выходит из двигателя, непрерывно вращается.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Такт – это процесс, происходящий в цилиндре за один ход поршня. Совокупность таких тактов, которые повторяются в строгой последовательности и за определённый период – это рабочий цикл ДВС.

Впуск

Впускной такт является первым. Он начинается с верхней мёртвой точки поршня. Он движется вниз, всасывая в цилиндр смесь из топлива и воздуха. Этот такт происходит, когда клапан впуска открыт. Кстати, существуют двигатели, у которых присутствует несколько впускных клапанов. Их технические характеристики существенно влияют на мощность ДВС. В некоторых двигателях можно регулировать время нахождения впускных клапанов открытыми. Это регулируется нажатием на педаль газа. Благодаря такой системе количество всасываемого топлива увеличивается, а после его возгорания существенно возрастает и мощность силового агрегата. Автомобиль в таком случае может существенно ускориться.

Сжатие

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Рабочий ход

Этот третий по счёту такт начинается с верхней мёртвой точки. И такое название он получил не случайно. Именно во время этого такта в двигателе происходят те процессы, которые двигают автомобиль. В этом такте подключается система зажигания. Она отвечает за поджог воздушно-топливной смеси, сжатой в камере сгорания. Принцип работы ДВС в этом такте весьма прост – свеча системы дает искру. После возгорания топлива происходит микровзрыв. После этого оно резко увеличивается в объёме, заставляя поршень резко двигаться вниз. Клапаны в этом такте находятся в закрытом состоянии, как и в предыдущем.

Выпуск

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

После этого такта всё начинается заново. А за счёт чего вращается коленвал? Дело в том, что не вся энергия уходит на движение автомобиля. Часть энергии раскручивает маховик, который под действием инерционных сил раскручивает коленчатый вал ДВС, перемещая поршень в нерабочие такты.

Достоинства и недостатки

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Преимущества ДВС:

1. Возможность длительного передвижения на полном баке.

2. Небольшой вес и объём бака.

5. Умеренная стоимость.

6. Компактные размеры.

7. Быстрый старт.

8. Возможность использования нескольких видов топлива.

Недостатки ДВС:

1. Слабый эксплуатационный КПД.

2. Сильная загрязняемость окружающей среды.

3. Обязательное наличие коробки переключения передач.

4. Отсутствие режима рекуперации энергии.

5. Большую часть времени работает с недогрузом.

7. Высокая скорость вращения коленчатого вала.

8. Небольшой ресурс.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Гениальное – просто: в России придумали, как улучшить ДВС

Что если двигатель вашего автомобиля после небольшой доработки способен стать мощнее, при этом быть надёжнее, да ещё и расходовать меньше топлива? Не верите подобным сказкам? Но ведь речь не о какой-то кулибинщине, а о полноценном научном исследовании, уже подтверждённом на практике!

Знай наших

Л етом 2017 года научно-техническое сообщество облетела новость – молодой учёный из Екатеринбурга победил в общероссийском конкурсе инновационных проектов в области энергетики. Конкурс называется «Энергия прорыва», к участию допускаются учёные не старше 45 лет, и Леонид Плотников, доцент «Уральского федерального университета имени первого президента России Б.Н. Ельцина» (УрФУ), удостоился в нём приза в 1 000 000 рублей.

Сообщалось, что Леонид разработал четыре оригинальных технических решения и получил семь патентов для систем впуска и выпуска ДВС, как турбированных, так и атмосферных. В частности, доработка впускной системы турбомотора «по методу Плотникова» способна исключить перегрев, снизить шумность и количество вредных выбросов. А модернизация выпускной системы турбированного ДВС на 2% повышает КПД и на 1,5% снижает удельный расход топлива. В итоге мотор становится более экологичным, стабильным, мощным и надёжным.

Действительно ли всё это так? В чём суть предложений учёного? Нам удалось побеседовать с победителем конкурса и всё разузнать. Из всех оригинальных технических решений, разработанных Плотниковым, мы остановились как раз на обозначенных выше двух: доработанных системах впуска и выпуска турбированных моторов. Возможно, стиль изложения поначалу покажется вам сложным для восприятия, но читайте вдумчиво, и в конце мы доберёмся до сути.

Проблемы и задачи

Авторство описанных ниже разработок принадлежит группе учёных УрФУ, в которую входят доктор технических наук, профессор Бродов Ю.М., доктор физико-математических наук, профессор Жилкин Б.П. и кандидат технических наук, доцент Плотников Л.В. Работа именно этой группы удостоилась гранта в миллион рублей. В инженерной проработке предлагаемых технических решений им помогали специалисты ООО «Уральский дизель-моторный завод», а именно, начальник отдела, кандидат технических наук Шестаков Д.С. и заместитель главного конструктора, кандидат технических наук Григорьев Н.И.

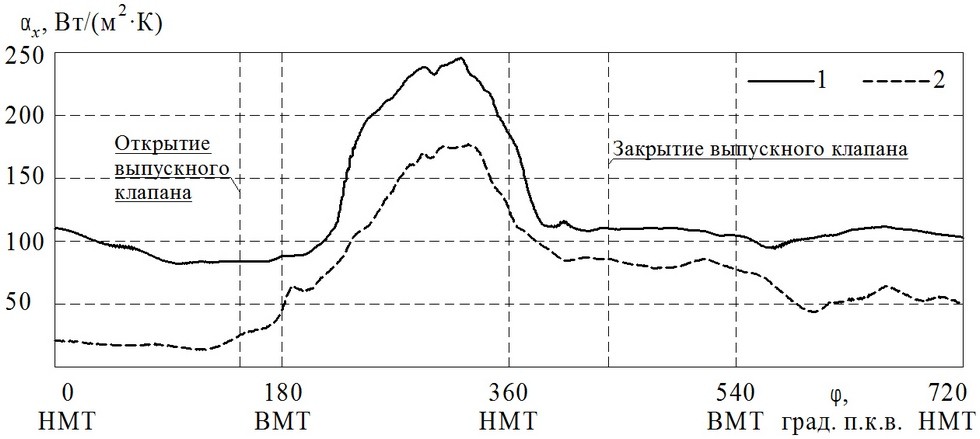

Одним из ключевых параметров их исследования стала теплоотдача, идущая от потока газа в стенки впускного или выпускного трубопровода. Чем теплоотдача ниже, тем меньше термические напряжения, выше надёжность и производительность системы в целом. Для оценки интенсивности теплоотдачи используют параметр, который называется локальным коэффициентом теплоотдачи (он обозначается как αх), и задача исследователей состояла в том, чтобы найти пути уменьшения этого коэффициента.

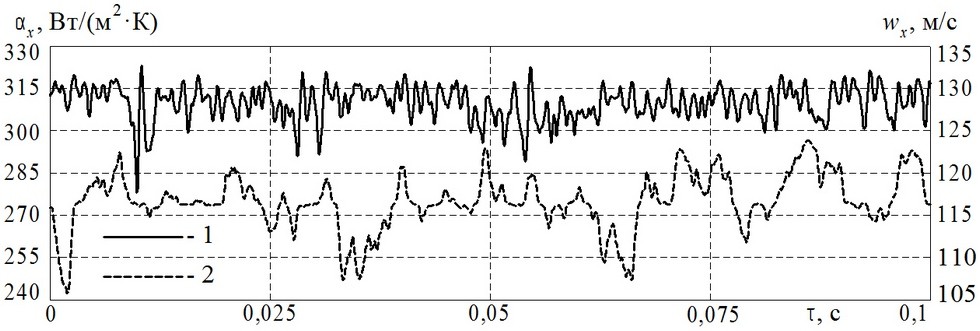

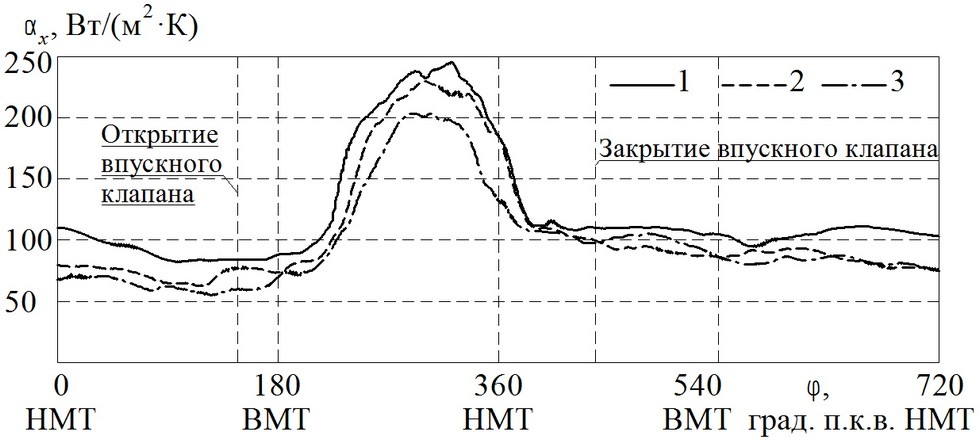

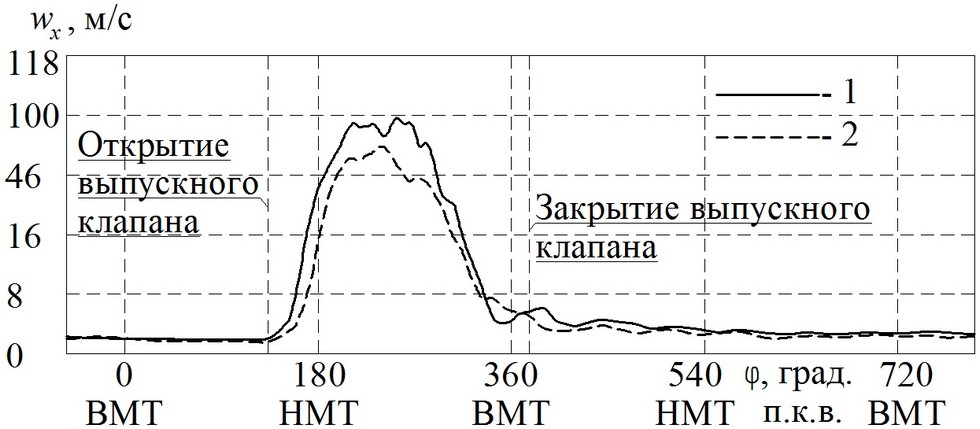

Рис. 1. Изменение локального (lх = 150 мм) коэффициента теплоотдачи αх (1) и скорости потока воздуха wх (2) во времени τ за свободным компрессором турбокомпрессора (далее – ТК) при гладком круглом трубопроводе и разных частотах вращения ротора ТК: а) nтк = 35 000 мин-1; б) nтк = 46 000 мин-1

Вопрос для современного двигателестроения серьёзный, поскольку газовоздушные тракты входят в перечень наиболее термонагруженных элементов современных ДВС, и особенно остро задача снижения теплоотдачи в впускном и выпускном трактах стоит для турбированных двигателей. Ведь в турбомоторах, по сравнению с атмосферниками, повышены давление и температура на впуске, увеличена средняя температура цикла, выше пульсация газа, которая вызывает термомеханические напряжения. Термонагруженность ведёт к усталости деталей, снижает надёжность и срок службы элементов двигателя, а также приводит к неоптимальным условиям сгорания топлива в цилиндрах и падению мощности.

Учёные считают, что термическую напряженность турбодвижка можно снизить, и тут, как говорится, есть нюанс. Обычно для турбокомпрессора считаются важными две его характеристики – давление наддува и расход воздуха, а сам узел в расчётах принимается статичным элементом. Но на самом деле, отмечают исследователи, после установки турбокомпрессора существенно изменяются тепломеханические характеристики потока газа. Поэтому прежде чем изучать то, как меняется αх на впуске и выпуске, надо исследовать сам поток газа закомпрессором. Сначала – без учёта поршневой части двигателя (что называется, за свободным компрессором, см. рис. 1), а потом – вместе с ней.

Была разработана и создана автоматизированная система сбора и обработки экспериментальных данных – с пары датчиков снимались и обрабатывались значения скорости потока газа wх и локального коэффициента теплоотдачи αх. Кроме того, была собрана одноцилиндровая модель двигателя на базе мотора ВАЗ-11113 с турбокомпрессором ТКР-6.

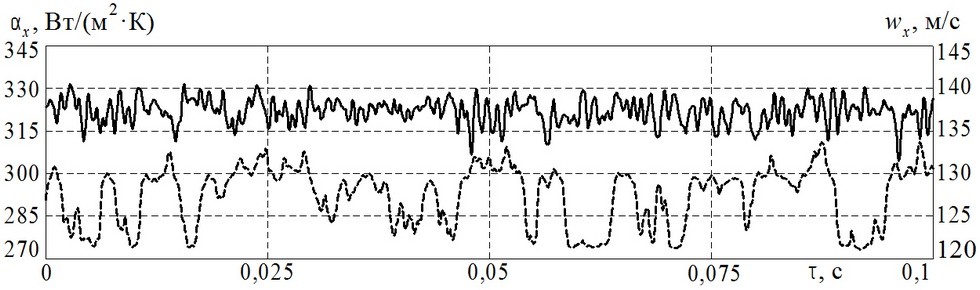

Рис. 2. Зависимость локального (lх = 150 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ во впускном трубопроводе поршневого ДВС с наддувом при разных частотах вращения коленчатого вала и разных частотах вращения ротора ТК: а) n = 1 500 мин-1; б) n = 3 000 мин-1, 1 — n = 35 000 мин-1; 2 — nтк = 42 000 мин-1; 3 — nтк = 46 000 мин-1

Проведённые исследования показали, что турбокомпрессор – мощнейший источник турбулентности, которая влияет на тепломеханические характеристики потока воздуха (см. рис. 2). Кроме того, исследователи установили, что сама по себе установка турбокомпрессора повышает αх на впуске двигателя примерно на 30% — отчасти из-за того, что воздух после компрессора просто значительно горячее, чем на впуске атмосферного мотора. Была замерена и теплоотдача на выпуске мотора с установленным турбокомпрессором, и оказалось, что чем выше избыточное давление, тем менее интенсивно происходит теплоотдача.

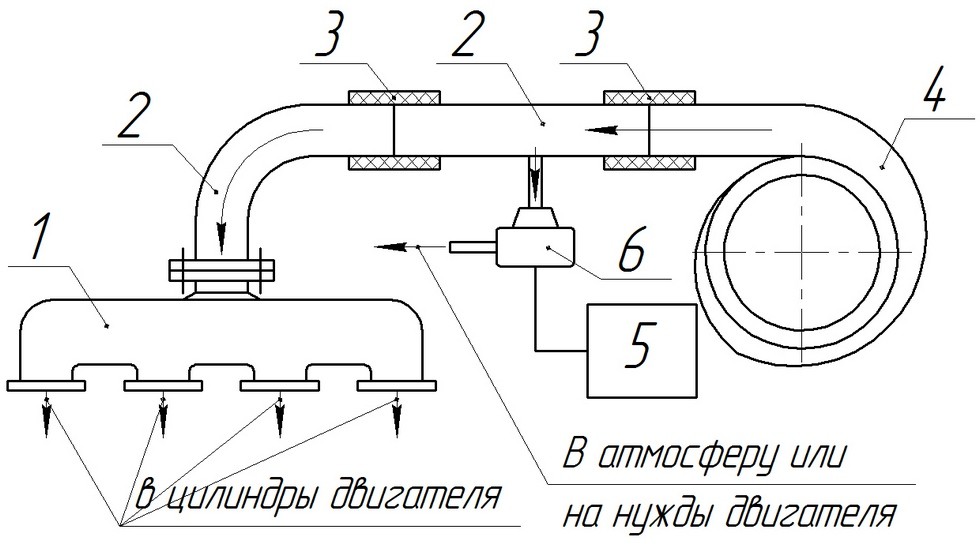

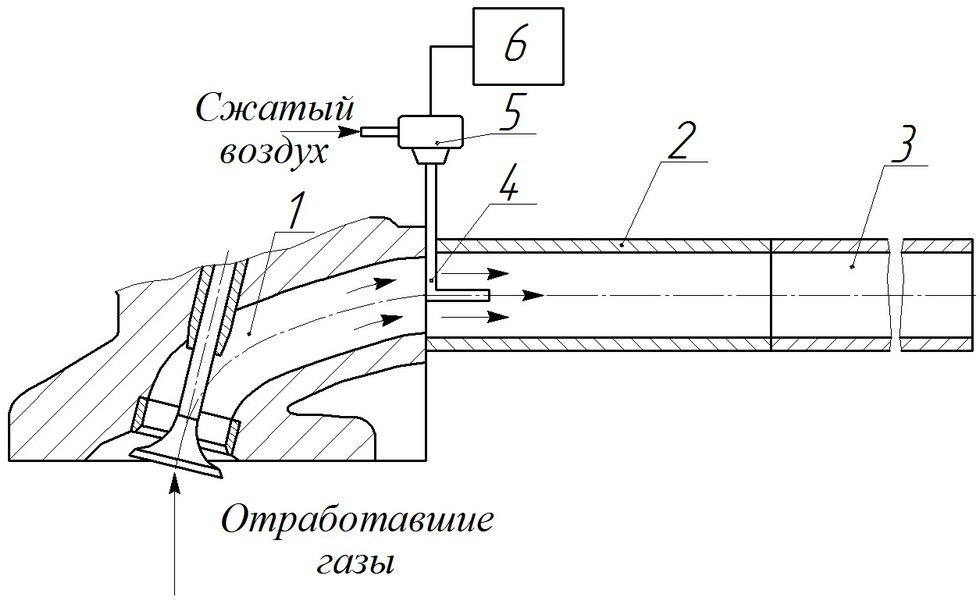

Рис. 3. Схема впускной системы двигателя с наддувом с возможностью сброса части нагнетаемого воздуха: 1 — впускной коллектор; 2 — соединительный патрубок; 3 — соединительные элементы; 4 — компрессор ТК; 5 — электронный блок управления двигателем; 6 — электропневмоклапан].

В сумме получается, что для снижения термонагруженности необхожимо следующее: во впускном тракте нужно уменьшать турбулентность и пульсацию воздуха, а на выпуске – создавать дополнительное давление или разрежение, разгоняя поток – это снизит теплоотдачу, а кроме того, положительно скажется на очистке цилиндров от отработанных газов.

Все эти вроде бы очевидные вещи нуждались в детальных замерах и в анализе, которого никто ранее не делал. Именно полученные цифры позволили выработать меры, которые в будущем способны если не произвести революцию, то уж точно вдохнуть, в прямом смысле слова, новую жизнь во всю отрасль двигателестроения.

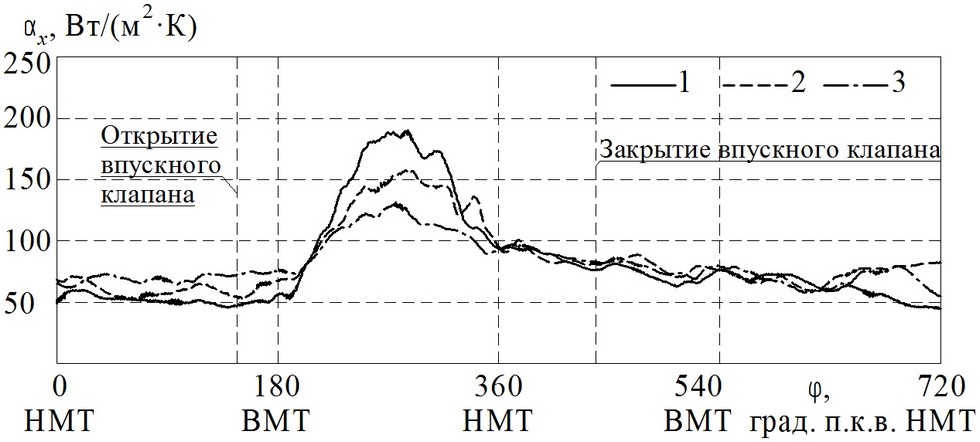

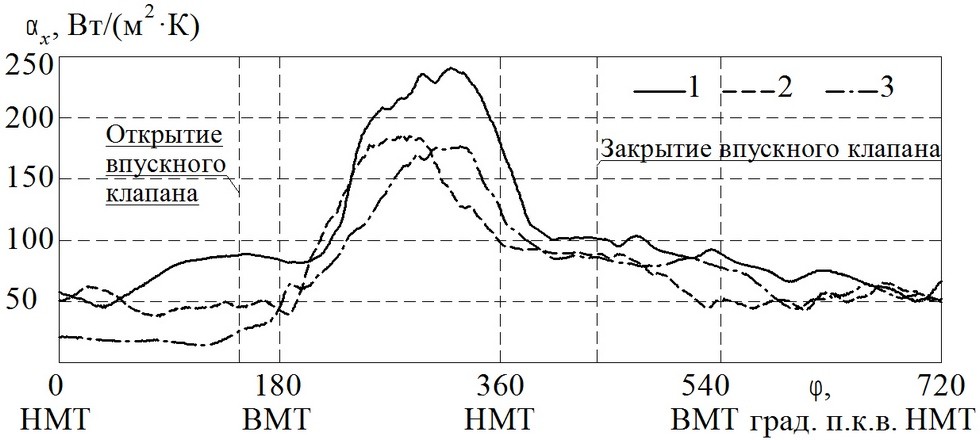

Рис. 4. Зависимость локального (lх = 150 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ во впускном трубопроводе поршневого ДВС с наддувом (nтк = 35 000 мин-1) при частоте вращения коленчатого вала n = 3 000 мин-1. Доля сброса воздуха: 1 — G1 = 0,04; 2 — G2 = 0,07; 3 — G3 = 0,12].

Сброс избытка воздуха на впуске

Во-первых, исследователи предложили конструкцию, позволяющую стабилизировать поток воздуха на впуске (см. рис. 3). Электропневмоклапан, врезанный во впускной тракт после турбины и в определённые моменты сбрасывающий часть сжатого турбокомпрессором воздуха, стабилизирует поток– уменьшает пульсацию скорости и давления. В итоге это должно привести к снижению аэродинамического шума и термических напряжений во впускном тракте.

А сколько же нужно сбросить, чтобы система эффективно работала, не ослабляя значительно эффекта турбонаддува? На рисунках 4 и 5 мы видим результаты проведённых замеров: как показывают исследования, оптимальная доля сбрасываемого воздуха G лежит в диапазоне от 7 до 12% – такие значения снижают теплоотдачу (а значит – и термонагруженность) во впускном тракте двигателя до 30%, то есть, приводят её к значениям, характерным для атмосферных моторов. Дальше увеличивать долю сброса смысла нет – эффекта это уже не даёт.

Рис. 5. Сравнение зависимостей локального (lх = 150 мм, d = 30 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ во впускном трубопроводе поршневого ДВС с наддувом без сброса (1) и со сбросом части воздуха (2) при nтк = 35 000 мин-1 и n = 3 000 мин-1, доля сброса избыточного воздуха равна 12% от общего расхода].

Эжекция на выпуске

Ну а что же выпускная система? Как мы говорили выше, она в турбированном моторе тоже работает в условиях повышенных температур, а кроме того, выпуск всегда хочется сделать как можно более способствующим максимальной очистке цилиндров от отработавших газов. Традиционные методы решения этих задач уже исчерпаны, есть ли тут ещё какие-то резервы для улучшения? Оказывается, есть.

Бродов, Жилкин и Плотников утверждают, что улучшить газоочистку и надёжность выпускной системы можно путём создания в ней дополнительного разрежения, или эжекции. Эжекционный поток, по мнению разработчиков, так же, как и клапан на впуске, снижает пульсацию потока и увеличивает объёмный расход воздуха, что способствует лучшей очистке цилиндров и повышению мощности двигателя.

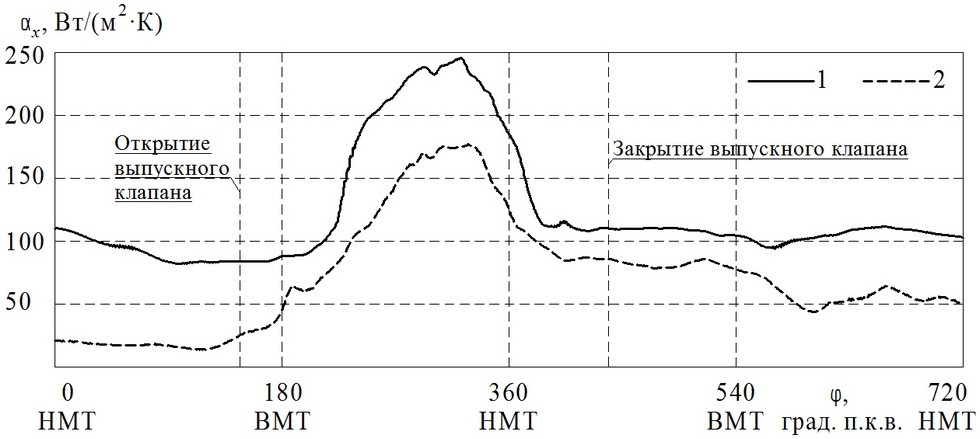

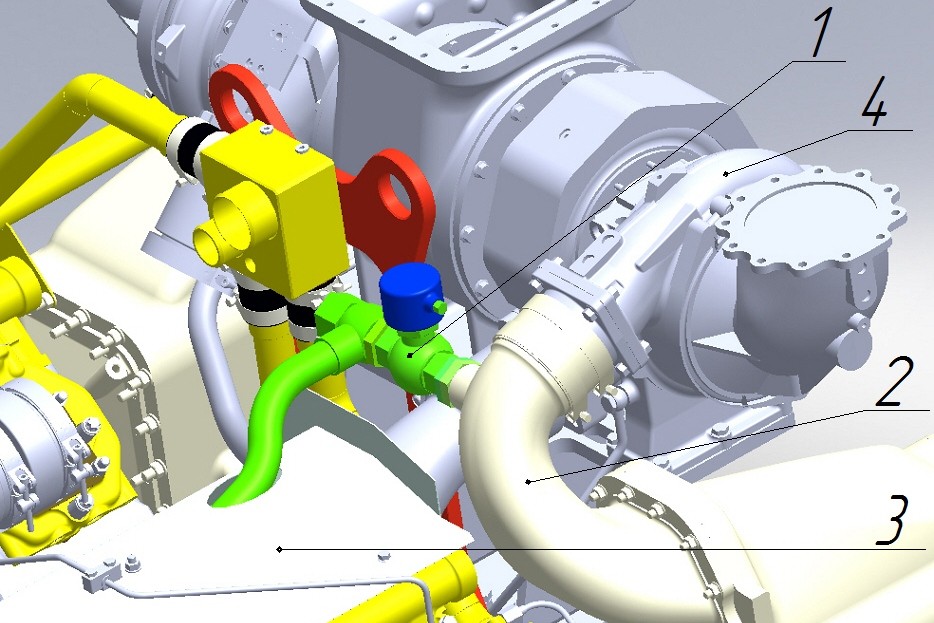

Рис. 6. Схема выпускной системы с эжектором: 1 – головка цилиндра с каналом; 2 – выпускной трубопровод; 3 – труба выхлопная; 4 – эжекционная трубка; 5 – электропневмоклапан; 6 – электронный блок управления].

Эжекция положительно влияет на теплоотдачу от выпускных газов к деталям выпускного тракта (см. рис. 7): с такой системой максимальные значения локального коэффициента теплоотдачи αхполучаются на 20% ниже, чем при традиционном выпуске – за исключением периода закрытия впускного клапана, тут интенсивность теплоотдачи, напротив, несколько выше. Но в целом теплоотдача всё равно меньше, и исследователи сделали предположение, что эжектор на выпуске турбомотора повысит его надёжность, так как снизит теплоотдачу от газов стенкам трубопровода, а сами газы будут охлаждаться эжекционным воздухом.

Рис. 7.Зависимости локального (lх = 140 мм) коэффициента теплоотдачи αх от угла поворота коленчатого вала φ в выпускной системе при избыточном давлении выпуска рb = 0,2 МПа и частоте вращения коленчатого вала n = 1 500 мин-1. Конфигурация выпускной системы: 1 — без эжекции; 2 — с эжекцией.]

А если объединить.

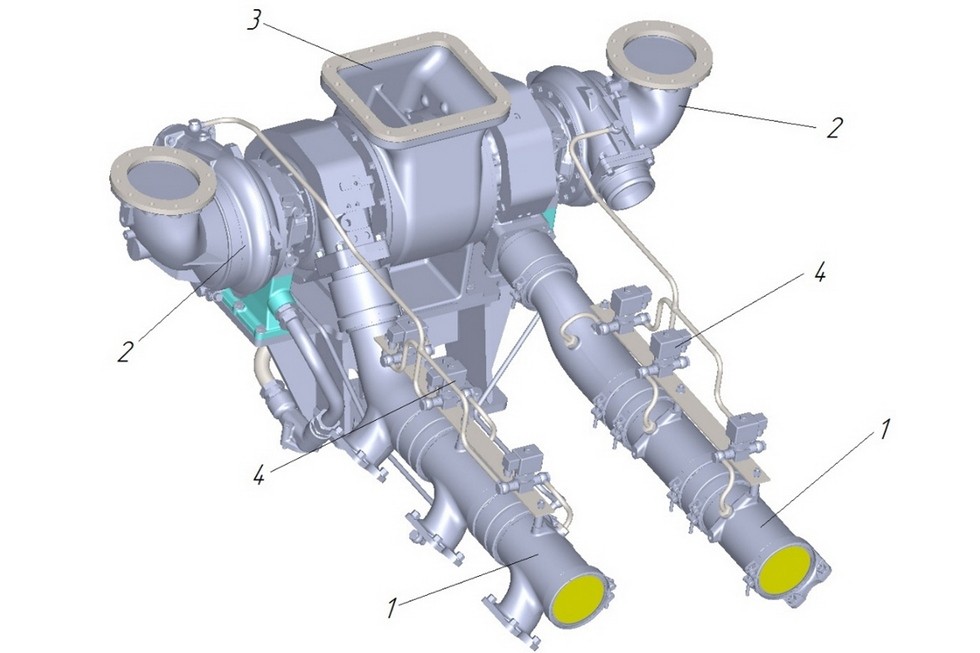

Получив такие выводы на экспериментальной установке, учёные пошли дальше и применили полученные знания на реальном двигателе – в качестве одного из «подопытных» был выбран дизель 8ДМ-21ЛМ производства ООО «Уральский дизель-моторный завод».Такие моторы применяются в качестве стационарных энергоустановок. Кроме того, в работах использовался и «младший брат» 8-цилиндрового дизеля, 6ДМ-21ЛМ, также V-образный, но имеющий шесть цилиндров.

Рис. 8. Установка электромагнитного клапана для сброса части воздуха на дизеле 8ДМ-21ЛМ: 1 — клапан электромагнитный; 2 — впускной патрубок; 3 — кожух выпускного коллектора; 4 — турбокомпрессор.

На «младшем» моторе была реализована система эжекции на выпуске, логично и весьма остроумно объединённая с системой сброса давления на впуске, которую мы рассмотрели чуть ранее – ведь как было показано на рисунке 3, сбрасываемый воздух может использоваться для нужд двигателя. Как видим (рис. 9), над выпускным коллектором проложены трубки, в которые подаётся воздух, забранный со впуска – это то самое избыточное давление, создающее турбулентность после компрессора. Воздух из трубок «раздаётся» через систему электроклапанов, которые стоят сразу за выпускным окном каждого из шести цилиндров.

Рис. 9. Общий вид модернизированной выпускной системы двигателя 6ДМ-21ЛМ: 1 – выпускной трубопровод; 2 – турбокомпрессор; 3 – газоотводящий патрубок; 4 – система эжекции.

Такое эжекционное устройство создаёт дополнительное разрежение в выпускном коллекторе, что ведёт к выравниванию течения газов и ослаблению переходных процессов в так называемом переходном слое. Авторы исследования замерили скорость потока воздуха wх в зависимости от угла поворота коленчатого вала φ с применением эжекции на выпуске и без неё.

Из рисунка 10 видно, что при эжекции максимальная скорость потока выше, а после закрытия выпускного клапана она падает медленнее, чем в коллекторе без такой системы – получается своеобразный «эффект продувки». Авторы говорят, что результаты свидетельствуют о стабилизации потока и лучшей очистке цилиндров двигателя от отработавших газов.

Рис. 10. Зависимости местной (lx = 140 мм, d = 30 мм) скорости потока газа wх в выпускном трубопроводе с эжекцией (1) и традиционном трубопроводе (2) от угла поворота коленчатого вала φ при частоте вращения коленчатого вала n = 3000 мин-1 и начальном избыточном давлении pb = 2,0 бар.

Что в итоге

Итак, давайте по порядку. Во-первых, если из впускного коллектора турбомотора сбрасывать небольшую часть сжатого компрессором воздуха, можно снизить теплоотдачу от воздуха к стенкам коллектора до 30% и при этом сохранить массовый расход воздуха, поступающего в мотор, на нормальном уровне. Во-вторых, если применить эжекцию на выпуске, то теплоотдачу в выпускном коллекторе тоже можно существенно снизить – проведённые замеры дают величину около 15%, – а также улучшить газоочистку цилиндров.

Объединяя показанные научные находки для впускного и выпускного трактов в единую систему, мы получим комплексный эффект: забирая часть воздуха со впуска, передавая её на выпуск и точно синхронизировав эти импульсы по времени, система будет выравнивать и «успокаивать» процессы течения воздуха и отработавших газов. В результате мы должны получить менее термонагруженный, более надёжный и производительный по сравнению с обычным турбомотором двигатель.

Итак, результаты получены в лабораторных условиях, подтверждены математическим моделированием и аналитическими расчетами, после чего создан опытный образец, на котором проведены испытания и подтверждены положительные эффекты. Пока всё это реализовано в стенах УрФУ на большом стационарном турбодизеле (моторы такого типа используют также на тепловозах и судах), однако заложенные в конструкцию принципы могли бы прижиться и на моторах поменьше – представьте, например, что ГАЗ Газель, УАЗ Патриот или LADA Vesta получают новый турбомотор, да ещё с характеристиками лучше, чем у зарубежных аналогов… Возможно ли, чтобы новая тенденция в двигателестроении началась в России?

Есть у учёных из УрФУ и решения для снижения термонагруженности атмосферных моторов, и одно из них – профилирование каналов: поперечное (путём введения вставки квадратного или треугольного сечения) и продольное. В принципе, по всем этим решениям сейчас можно строить рабочие образцы, проводить испытания и при их положительном исходе запускать серийное производство – заданные проектно-конструкторские направления, по мнению учёных, не требуют значительных финансовых и временных затрат. Теперь должны найтись заинтересованные производители.

Леонид Плотников говорит, что считает себя в первую очередь учёным и не ставит цели коммерциализировать новые разработки.

Среди целей я, скорее, назвал бы проведение дальнейших исследований, получение новых научных результатов, разработку оригинальных конструкций газовоздушных систем поршневых ДВС. Если мои результаты будут полезны промышленности, то я буду рад. По опыту знаю, что внедрение результатов – очень сложный и трудоемкий процесс, и если в него погружаться, то на науку и преподавание не останется времени. А я больше склонен именно к области образования и науки, а не к промышленности и бизнесу

Однако добавляет, что уже начался процесс внедрения результатов исследования на энергомашины ПАО «Уралмашзавод». Темпы внедрения пока невысоки, вся работа находится на начальном этапе, и конкретики очень мало, однако заинтересованность у предприятия есть. Остаётся надеяться на то, что результаты этого внедрения мы всё же увидим. А также на то, что работа учёных найдёт применение в отечественном автопроме.

Все о двигателях внутреннего сгорания: устройство, принцип работы и тюнинг

Двигатель внутреннего сгорания – это такой тип мотора, у которого топливо воспламеняется в рабочей камере внутри, а не в дополнительных внешних носителях. ДВС преобразует давление от сгорания топлива в механическую работу.

Из истории

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

Виды двигателей

- Бензиновые моторы карбюраторного типа работают от топлива, смешанного с воздухом. Смесь эта предварительно подготавливается в карбюраторе, далее поступает в цилиндр. В нем смесь сжимается, воспламеняется искрой от свечи зажигания.

- Инжекторные двигатели отличаются тем, что смесь подается напрямую от форсунок во впускной коллектор. У этого вида имеются две системы впрыска – моновпрыск и распределенный впрыск.

- В дизельном моторе воспламенение происходит без свечей зажигания. В цилиндре данной системы находится воздух, разогретый до температуры, которая превышает температуру воспламенения топлива. В этот воздух через форсунку подается топливо, и вся смесь воспламеняется по образу факела.

- Газовый ДВС имеет принцип теплового цикла, топливом может являться как природный газ, так и углеводородный. Газ поступает в редуктор, где давление его стабилизируется в рабочее. Затем попадает в смеситель, а в итоге воспламеняется в цилиндре.

- Газодизельные ДВС работают по принципу газовых, только в отличие от них, смесь воспламеняется не свечой, а дизельным топливом, впрыск которого происходит также, как и у обычного дизельного мотора.

- Роторно-поршневые типы двигателей внутреннего сгорания принципиально отличаются от остальных наличием ротора, который вращается в камере, имеющей форму восьмерки. Чтобы понять, что такое ротор, нужно усвоить, что в данном случае ротор выполняет роль поршня, ГРМ и коленчатого вала, то есть специальный механизм ГРМ здесь полностью отсутствует. При одном обороте происходит сразу три рабочих цикла, что сравнимо с работой двигателя с шестью цилиндрами.

Принцип работы

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

Как работает двигатель внутреннего сгорания:

- Первый такт – поршень при движении вниз втягивает топливную смесь. При этом клапан впуска находится в открытом виде.

- После достижения поршнем нижнего уровня, он двигается вверх, сжимая горючую смесь, которая, в свою очередь, принимает объем камеры сгорания. Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие.

- В третий такт включается система зажигания, так как здесь происходит воспламенение топливной смеси. В назначении работы двигателя он называется «рабочим», так как при этом начинается процесс привода в работу агрегата. Поршень от взрыва топлива начинает движение вниз. Как и во втором такте, клапаны находятся в закрытом состоянии.

- Завершающий такт – четвертый, выпускной, который дает понять, что такое завершение полного цикла. Поршень через выпускной клапан избавляется от отработавших газов цилиндра. Затем все циклически повторяется снова, понять, как работает двигатель внутреннего сгорания, можно представив цикличность работы часов.

Устройство ДВС

Устройство двигателя внутреннего сгорания логично рассматривать с поршня, так как он является основным элементом работы. Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Поршень имеет прорези, в которых фиксируются кольца. Отвечают эти самые кольца за то, чтобы горючая смесь не выходила под поршень (компрессионное), а так же за то, чтобы масло не попадало в пространство над самим поршнем (маслосъемное).

Порядок работы

- При попадании внутрь цилиндра топливной смеси, поршень проходит четыре вышеописанных такта, и возвратно-поступательное движение поршня приводит в движение вал.

- Дальнейший порядок работы двигателя следующий: верхняя часть шатуна закреплена на пальце, который находится внутри юбки поршня. Кривошип коленвала фиксирует шатун. Поршень, при движении, вращает коленвал и последний, в свое время, передает крутящий момент системе трансмиссии, оттуда на систему шестерен и далее к ведущим колесам. В устройстве двигателей автомобилей с задним приводом посредником до колес выступает еще и карданный вал.

Конструкция ДВС

Газораспределительный механизм (ГРМ) в устройстве двигателя внутреннего сгорания отвечает за впрыск топлива, а так же за выпуск газов.

Механизм ГРМ состоит из верхнеклапанного и нижнеклапанного, может быть двух видов – ременной или цепной.

Шатун чаще всего изготавливается из стали путем штамповки или ковки. Есть виды шатунов, изготовленные из титана. Шатун передает усилия поршня коленвалу.

Коленвал из чугуна или из стали представляет собой набор коренных и шатунных шеек. Внутри этих шеек есть отверстия, отвечающие за подачу масла под давлением.

Принцип работы кривошипно-шатунного механизма в двигателях внутреннего сгорания заключается в преобразовании движений поршня в движения коленвала.

Головка блока цилиндров (ГБЦ), большинства двигателей внутреннего сгорания, как и блок цилиндров, чаще всего изготавливается из чугуна и реже из различных сплавов алюминия. В ГБЦ находятся камеры сгорания, каналы впуска – выпуска, отверстия свечей. Между блоком цилиндров и ГБЦ находится прокладка, обеспечивающая полную герметичность их соединения.

В систему смазки, которую включает в себя двигатель внутреннего сгорания, входит поддон картера, маслозаборник, маслонасос, масляный фильтр и масляный радиатор. Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Устройство двигателя, в зависимости от его вида, типа, страны изготовителя, может быть чем-либо дополнено или, напротив, могут отсутствовать какие-то элементы ввиду устаревания отдельных моделей, но общее устройство двигателя остается неизменным так же, как и стандартный принцип работы двигателя внутреннего сгорания.

Дополнительные агрегаты

Само собой, двигатель внутреннего сгорания не может существовать как отдельный орган без дополнительных агрегатов, обеспечивающих его работу. Система запуска раскручивает мотор, приводит его в рабочее состояние. Существуют разные принципы работы запуска в зависимости от типа мотора: стартерный, пневматический и мускульный.

Трансмиссия позволяет развить мощность при узком диапазоне оборотов. Система питания обеспечивает ДВС двигатель малым электричеством. В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

Выхлопная система обеспечивает выпуск газов. В любое устройство двигателя автомобиля входят: выпускной коллектор, который собирает газы в единую трубу, каталитический конвертер, который снижает токсичность газов путем восстановления оксида азота и использует образовавшийся кислород, чтобы дожечь вредные вещества.

Глушитель в этой системе служит для того, чтобы уменьшить выходящий из мотора шум. Двигатели внутреннего сгорания современных автомобилей должны соответствовать установленным законом нормам.

Тип топлива

Следует помнить и об октановом числе топлива, которое используют двигатели внутреннего сгорания разных типов.

Чем выше октановое число топлива – тем больше степень сжатия, что приводит к увеличению коэффициента полезного действия двигателя внутреннего сгорания.

Но существуют и такие двигатели, для которых увеличение октанового числа выше положенного заводом изготовителем, приведет к преждевременной поломке. Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Заводом предусмотрено свое минимальное и максимальное октановое число, которое требует двигатель внутреннего сгорания.

Тюнинг

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Компрессор на холостых оборотах выдает небольшую мощность, при этом держит стабильные обороты. Турбина же, наоборот, выжимает максимальную мощность при ее включении.

Установка тех или иных агрегатов требует консультации с мастерами, имеющими опыт работы в узком направлении, поскольку ремонт, замена агрегатов, или же дополнение двигателя внутреннего сгорания дополнительными опциями – это отклонение от назначения работы двигателя и уменьшают ресурс ДВС, а неправильные действия могут привести к необратимым последствиям, то есть работа двигателя внутреннего сгорания может быть навсегда окончена.

А не спеши ты ДВС хоронить: настоящее и будущее двигателя внутреннего сгорания

Электрическая розетка стала символом прогресса. Стенды большинства автокомпаний на прошедшем в январе Детройтском автосалоне буквально били током, а любое упоминание о старом добром ДВС звучало дурным тоном. Так что же — двигатель внутреннего сгорания с треском накрылся капотом? Не спешите с соболезнованиями. По‑крайней мере там же, в Детройте, представитель Toyota Коеи Сага на вопрос репортеров о том, когда ДВС, наконец, выйдет из игры, простодушно ответил: «Никогда! Когда кончится нефть, человечество будет заправлять его водородом».

Аналитики американского Департамента энергетики DOE считают, что ДВС может попыхтеть еще несколько десятилетий. Причем прирост эффективности бензиновых и дизельных двигателей к 2020 году может составить 30%, а к 2030-му — 50%. Технологии, которые помогут добиться этих результатов, тестируются уже сегодня.

Вездесущее пламя

В далеком 1978 году группа ученых японского института Clean Engine Research, пытавшихся оптимизировать процесс сгорания топлива в двухтактных мотоциклетных моторах, случайно зафиксировала необычный феномен, названный HCCI (Homogeneous charge compression ignition). При достижении определенного давления в камере бензинового двухтактника возгорание топливовоздушного заряда происходило без искры свечи зажигания. Но самое интересное — вместо привычного зажигания смеси около свечи и последующего распространения пламени на периферию в камере одновременно возникало огромное количество микроочагов возгорания. Как следствие, смесь сгорала при более низкой, чем обычно, температуре, очень быстро и практически полностью. Имеющийся в то время математический аппарат и уровень развития термодинамики не позволили понять причины возникновения феномена HCCI, и его посчитали курьезом. Через 20 лет в арсенале инженеров появились мощные средства компьютерного моделирования, которые помогли приоткрыть завесу тайны над HCCI. Работы в этой области в конце 1990-х годов начались в Германии (Mercedes-Benz, Volkswagen), Японии (Nissan) и Америке (General Motors).

Американский инженер Джон Заяц предложил собственную концепцию ДВС, близкую к двигателю с раздельным циклом Scuderi. Изобретатель утверждает, что его двигатель на 15% экономичнее дизеля и на 30% – бензинового аналога по мощности. В двигателе Заяца воздух из цилиндра сжатия попадает в камеру, в которой создается повышенное давление топливной смеси, на 40% больше обычного уровня для бензиновых моторов. Камера, её форма, принцип работы, дизайн и материалы для изготовления защищены 19 патентами. Воздух в ней смешивается с топливом и возгорается. Процесс сгорания смеси по времени намного продолжительней, чем в обычном ДВС. Внутри камеры создается особая среда — «горячая стена», которая является фактически аккумулятором энергии — неизменная температура и давление в ней сохраняются в 10−100 раз дольше, чем в камере сгорания обычного мотора. Затем раскаленные газы через специальный клапан попадают в рабочий цилиндр. Простота, минимимальное количество деталей и эффективность разработки Zajac Motors привлекли пристальное внимание автогигантов. В 2009 году у Заяца появились серьезные партнеры — General Motors и канадская Magna.

Американский инженер Джон Заяц предложил собственную концепцию ДВС, близкую к двигателю с раздельным циклом Scuderi. Изобретатель утверждает, что его двигатель на 15% экономичнее дизеля и на 30% – бензинового аналога по мощности. В двигателе Заяца воздух из цилиндра сжатия попадает в камеру, в которой создается повышенное давление топливной смеси, на 40% больше обычного уровня для бензиновых моторов. Камера, её форма, принцип работы, дизайн и материалы для изготовления защищены 19 патентами. Воздух в ней смешивается с топливом и возгорается. Процесс сгорания смеси по времени намного продолжительней, чем в обычном ДВС. Внутри камеры создается особая среда — «горячая стена», которая является фактически аккумулятором энергии — неизменная температура и давление в ней сохраняются в 10−100 раз дольше, чем в камере сгорания обычного мотора. Затем раскаленные газы через специальный клапан попадают в рабочий цилиндр. Простота, минимимальное количество деталей и эффективность разработки Zajac Motors привлекли пристальное внимание автогигантов. В 2009 году у Заяца появились серьезные партнеры — General Motors и канадская Magna.

Для образования однородного топливовоздушного облака с предельно низкой плотностью в состав смеси вводятся горячие отработанные газы. Они быстро разогревают этот коктейль, облегчая его перемешивание внутри камеры. Если в условиях классического прямого впрыска топливо распыляется в виде аэрозоля, то в HCCI смесь представляет собой мельчайший туман. Когда поршень сжимает смесь до определенного объема, температура подскакивает до точки самовоспламенения. Сгорание HCCI характерно отсутствием открытого пламени и более низкой, чем у дизельных двигателей, температурой. В результате доля сгоревшего топлива вырастает до 95−97% в сравнении с 75% в циклах Отто и Дизеля. Причем на богатых смесях HCCI не работает — ему нужны почти гомеопатические доли топлива, на 30 и более процентов беднее, чем у лучших современных ДВС.

Тем не менее отработанная технология HCCI — пока еще дело будущего. Термодинамика процесса чрезвычайно сложна и требует от ученых решения массы проблем. Главные из них — неустойчивая работа на холостых и максимальных оборотах, неконтролируемая детонация остатков смеси и неравномерность распределения топливовоздушного облака в камере. Правда, в последние месяцы хорошие новости появляются ободряюще регулярно. Специалисты General Motors сообщают, что сумели обуздать стихию на малых оборотах, а британские инженеры из Lotus заявляют, что построили работающий прототип супердвигателя Omnivore, «снизу доверху» поддерживающий процесс HCCI. По мнению вице-президента компании Bosch Хеннинга Шнайдера, автомобили с расходом топлива в пределах 3 л на 100 км, оснащенные ДВС с технологией HCCI, станут серийными уже в 2015 году. У Volkswagen подход более осторожный — компания разрабатывает новый двигатель, работающий с использованием свечей зажигания при полной нагрузке и на холостом ходу, а в среднем диапазоне оборотов — в режиме HCCI. Инженеры Nissan также не стоят на месте — недавно они объявили о создании мощного софта, позволяющего создать компьютерную модель феномена HCCI, и уже начали работать над собственным супердвигателем.

Разделение труда

В пасхальное утро 2001 года инженер Кармело Скудери собрал в своем доме все семейство и торжественно сообщил, что разработал ДВС нового типа, который перевернет мир. Детальное описание технологии поместилось в нескольких рукописных блокнотах — старик не жаловал компьютер и все свои расчеты делал на логарифмической линейке. В 2002 году Кармело, только начав консультации с учеными Университета Саутвест, умер от инфаркта. Дело отца взяли в свои руки дети Скудери, и спустя всего восемь лет действующий прототип двигателя с разделенным циклом (Split-Cycle Combustion SCC) был представлен на Всемирном конгрессе Общества автомобильных инженеров SAE в Детройте. Надо сказать, что концепция разделенного цикла не нова. Еще в 1891 году американская компания Backus Water Motor Company выпускала малыми сериями такие моторы, но они не получили распространения, и идея сто лет пролежала на полке.

В двигателе Отто каждый поршень последовательно совершает такты всасывания, сжатия, рабочего хода и выпуска. В разработке Скудери обязанности по‑братски делятся между парными цилиндрами: один предназначен для впуска и сжатия, другой — для рабочего такта и выпуска отработанных газов. Цилиндры соединяются между собой каналами с клапанным механизмом, по которым сжатая топливовоздушная смесь поступает в рабочий цилиндр. Двигатель Скудери состоит из двух таких пар.

В цикле Отто рабочий ход происходит на каждом втором обороте коленчатого вала, в двигателе Скудери — на каждом. Разделение функций цилиндров позволяет более эффективно использовать каждый из них, например, увеличить ход рабочего поршня и длительность сгорания топлива, не превышая допустимой степени сжатия топлива. Зажигание смеси происходит после того, как рабочий поршень начинает двигаться вниз, в отличие от обычного двигателя с опережением зажигания. Расчеты показывают, что разделение цикла дает гораздо более высокую степень сжатия смеси и быстрое и полное ее сгорание.

В камере сгорания двигателя с системой HCCI (Homogeneous charge compression ignition) одновременно возникает огромное количество микроочагов возгорания. Экологические характеристики HCCI впечатляют. Если процесс сгорания солярки в дизельных двигателях вызывает повышенное образование сажи и окисей азота, то более «холодному» HCCI эти болячки неведомы. По словам Херманна Миддендорфа, руководителя проекта по разработке суперкомпактных бензиновых моторов EA111 компании Volkswagen, агрегаты типа HCCI смогут обойтись без дорогостоящего катализатора.

В камере сгорания двигателя с системой HCCI (Homogeneous charge compression ignition) одновременно возникает огромное количество микроочагов возгорания. Экологические характеристики HCCI впечатляют. Если процесс сгорания солярки в дизельных двигателях вызывает повышенное образование сажи и окисей азота, то более «холодному» HCCI эти болячки неведомы. По словам Херманна Миддендорфа, руководителя проекта по разработке суперкомпактных бензиновых моторов EA111 компании Volkswagen, агрегаты типа HCCI смогут обойтись без дорогостоящего катализатора.

Сыновья Кармело усовершенствовали конструкцию мотора, добавив к ней баллон со сжатым воздухом. Воздух поступает в рабочий цилиндр, улучшая процесс сгорания смеси. При этом отработанные газы мотора Скудери содержат на 80% меньше углекислого газа и окисей азота, чем у традиционных четырехтактников. КПД мотора Скудери на 5−10% выше, чем у самых продвинутых современных дизельных турбоагрегатов. Добавление наддува увеличивает разрыв по КПД до 25−50%.

В 2008 году двигатель SCC привлек внимание нескольких крупных автопроизводителей, включая PSA Peugeot Сitroёn и Honda, которые подписали со Scuderi Group соглашения о доступе к изучению патентованной технологии. Немецкий Daimler и итальянский Fiat также публично подтвердили высокий интерес к мотору Скудери. Компания Robert Bosch заключила контракт со Scuderi Group на разработку компонентов к SCC в надежде, что однажды эта технология станет серийной. А выдающийся специалист по термодинамике из Массачусетского технологического института профессор Джон Хейвуд назвал разделенный цикл сгорания реальной альтернативой HCCI. Наладить сборку таких ДВС в промышленных масштабах на существующих заводах несложно — никаких экзотических материалов и нестандартных технологических операций для этого не требуется.

Всеядный двухтактник

Многие специалисты по ДВС сегодня делают ставку на механизм изменяемой степени сжатия VCR (Variable Compression Rate). Еще в марте 2000-го инженеры Saab представили прототип автомобиля с экспериментальным бензиновым двигателем 1,6 л с технологией SVC (Saab Variable Compression). Этот мотор выдавал 228 л.с. и 305 Н•м крутящего момента, потребляя при этом на 30% меньше топлива, чем обычные аналоги по мощности.

За прошедшие десять лет технология VCR сделала огромный шаг вперед. Французская компания MCE объявила недавно о создании двигателя MCE-5VCR. Степень сжатия в нем изменяется в пределах от 7:1 до 20:1, а расход топлива 1,5-литрового мотора на 30% ниже, чем у аналогов. Американская Envera разрабатывает 4-цилиндровый бензиновый VCR объемом 1,85 л со степенью сжатия от 8,5:1 до 18:1. Работа финансируется Департаментом энергетики США. Целевая мощность мотора составляет 300 л.с.- почти 162 л.с. на 1л объема. Расчетный максимальный крутящий момент превышает 400 Н•м при 4000 оборотах вала. Ключевой элемент конструкции — гидравлический актуатор, который поворачивает эксцентрик, связанный с коленвалом двигателя. Качание эксцентрика поднимает и опускает вал относительно головки блока цилиндров, изменяя степень сжатия от 8,5 до 18:1.

Дальше всех в разработке технологии VCR продвинулась знаменитая Lotus Engineering. На Женевском автосалоне в марте 2009 года британцы представили свой концептуальный ДВС Omnivore («Всеядный»). Двухтактный бензиновый мотор с прямым впрыском топлива и изменяемой степенью сжатия от 10:1 до 40:1, по заявлению инженеров Lotus, способен переваривать любое жидкое топливо и при этом экономичен и экологически чист.

Пять тактов, три циллиндра

На выставке Engine EXPO 2009 британская компания Ilmor Engineering представила концептуальный пятитактный ДВС. Идея автора концепции Герхарда Шмитца заключается в использовании четырех- и двухтактной схемы в одном агрегате. Три цилиндра пятитактного ДВС имеют разный внутренний диаметр. Маленькие первый и третий работают по обычному четырехтактному циклу. Средний, низкого давления, — на остаточном расширении отработанных газов в двухтактном режиме. Во время первых трех тактов смесь, как обычно, всасывается, сжимается и совершает рабочий ход в малых цилиндрах. Во время четвертого такта отработавшие газы перемещаются из малых цилиндров в большой и сжимаются. Остаточное расширение выхлопа в большом цилиндре обусловливает пятый, рабочий такт.

На выставке Engine EXPO 2009 британская компания Ilmor Engineering представила концептуальный пятитактный ДВС. Идея автора концепции Герхарда Шмитца заключается в использовании четырех- и двухтактной схемы в одном агрегате. Три цилиндра пятитактного ДВС имеют разный внутренний диаметр. Маленькие первый и третий работают по обычному четырехтактному циклу. Средний, низкого давления, — на остаточном расширении отработанных газов в двухтактном режиме. Во время первых трех тактов смесь, как обычно, всасывается, сжимается и совершает рабочий ход в малых цилиндрах. Во время четвертого такта отработавшие газы перемещаются из малых цилиндров в большой и сжимаются. Остаточное расширение выхлопа в большом цилиндре обусловливает пятый, рабочий такт.

Omnivore — это моноблок с цельнолитыми блоком и головкой. Рабочий объем мотора — всего 0,5 л. Одно из главных преимуществ моноблока — отсутствие выработки диаметра цилиндра. В обычных ДВС износ происходит из-за микронных движений болтов в местах крепления головки к блоку. Инновационный улавливающий клапан CTV (Charge Trapping Valve) в выпускном тракте позволяет варьировать время открытия выпускного клапана в широком диапазоне. Система впрыска FlexDI с давлением 6,5 атм для Omnivore создана австралийской компанией Orbital. Она позволяет готовить сбалансированную смесь внутри цилиндра независимо от вида топлива. Такая смесь является базовой для режима HCCI, а система управления впрыском — основой для управления параметрами HCCI.

Механизм изменения степени сжатия Omnivore представляет собой подвижную шайбу в верхней части цилиндра, движущуюся за счет вращения пары эксцентриков. В нижней позиции шайбы степень сжатия достигает 40:1. В шайбу интегрирован один из инжекторов FlexDI, а второй, неподвижный, встроен в корпус цилиндра. Испытания продемонстрировали надежную работу Omnivore в режиме HCCI во всем диапазоне оборотов, при этом он с солидным зазором уложился в рамки нормативов Евро-6.

Почему британцы взялись за двухтактную конфигурацию? «Lotus Engineering, как и многие другие автокомпании, долго придерживалась четырехтактных концепций. Это следствие исторического доминирования таких агрегатов. Проблема таких ДВС — неэффективное сжигание топлива на частичных и экстремальных нагрузках. Двухтактники не страдают этим недугом и потому крайне интересны для автоиндустрии. Кроме того, они не требуют компактизации», — поясняет Джейми Тернер, главный инженер Lotus Engineering. По оценкам Lotus, коммерциализация Omnivore займет еще полтора-два года.